- 接合関連

異方性導電膜(ACF)の基礎知識

目次

異方性導電膜(ACF)とは何か?

異方性導電膜(以下、ACF)は、ICなどの電子部品を基板に実装し、回路を形成するために用いられるフィルム素材です。デクセリアルズの前身であるソニーケミカルが1977年に製品化し、現在ではスマートフォンやタブレットPC、高精細テレビなどのフラットパネルディスプレイを用いたデジタル機器のほぼ全てに回路接合のための材料として使われています。

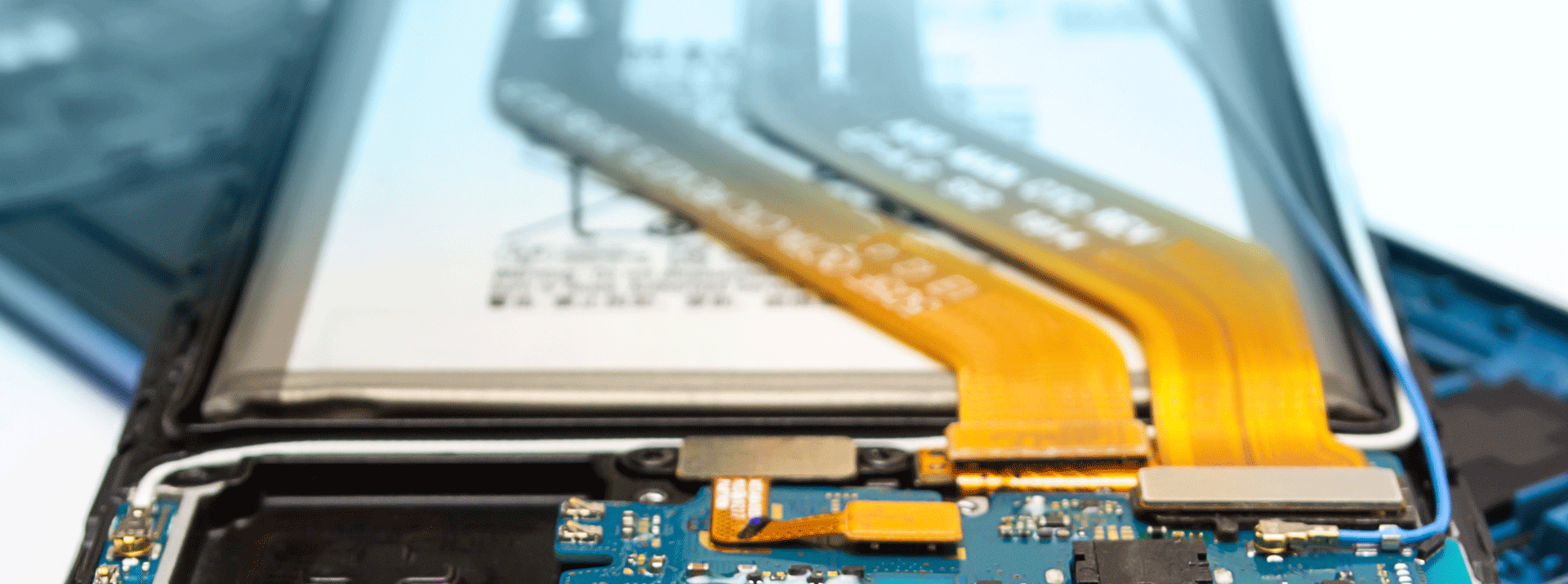

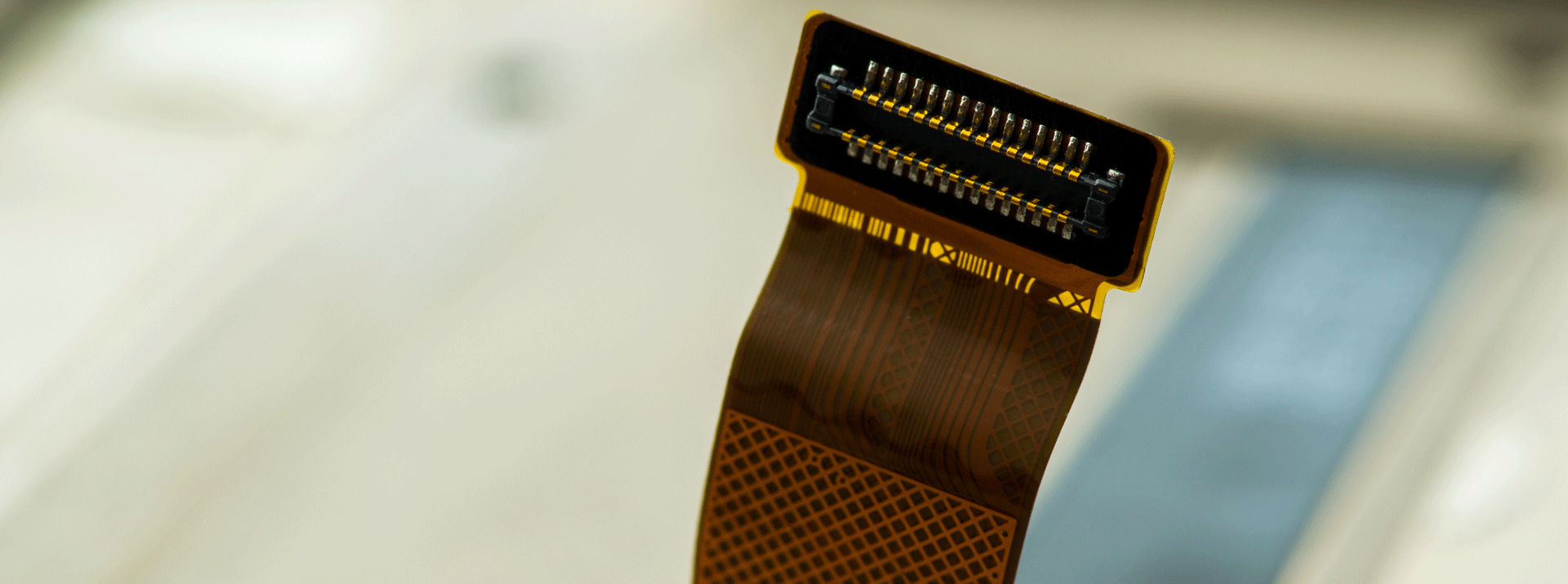

ディスプレイの画面に映像を表示するためには、ICチップとディスプレイのガラス基板を電気的に接続し、多数の電子回路を形成する必要があります。その接続に使われるのが、ACFです。現在ACFは、「COG(Chip On Glass)実装」と呼ばれるガラス基板にICチップを接続する実装工法と、「FOG(Flex On Glass)実装」と呼ばれるガラス基板にフレキシブルプリント回路を接続する際によく用いられています。その他にも、CCD(固体撮像素子)やCMOS(相補性金属酸化膜半導体)などのカメラモジュール、非接触ICカードの回路接続部などでACFが活用されています。

ACFが単体で回路を接着、導通、絶縁できる仕組み

ACFの特長は、単体で「接着」「導通」「絶縁」の3つの機能を果たすことです。一度に多数の電極を接続でき、従来の電子部品の実装に使われてきた「はんだ工法」に比べて微細な接続(ファインピッチ化)が可能なこと、110℃〜180℃程の低温での実装ができることなどが、大きなメリットとなっています。

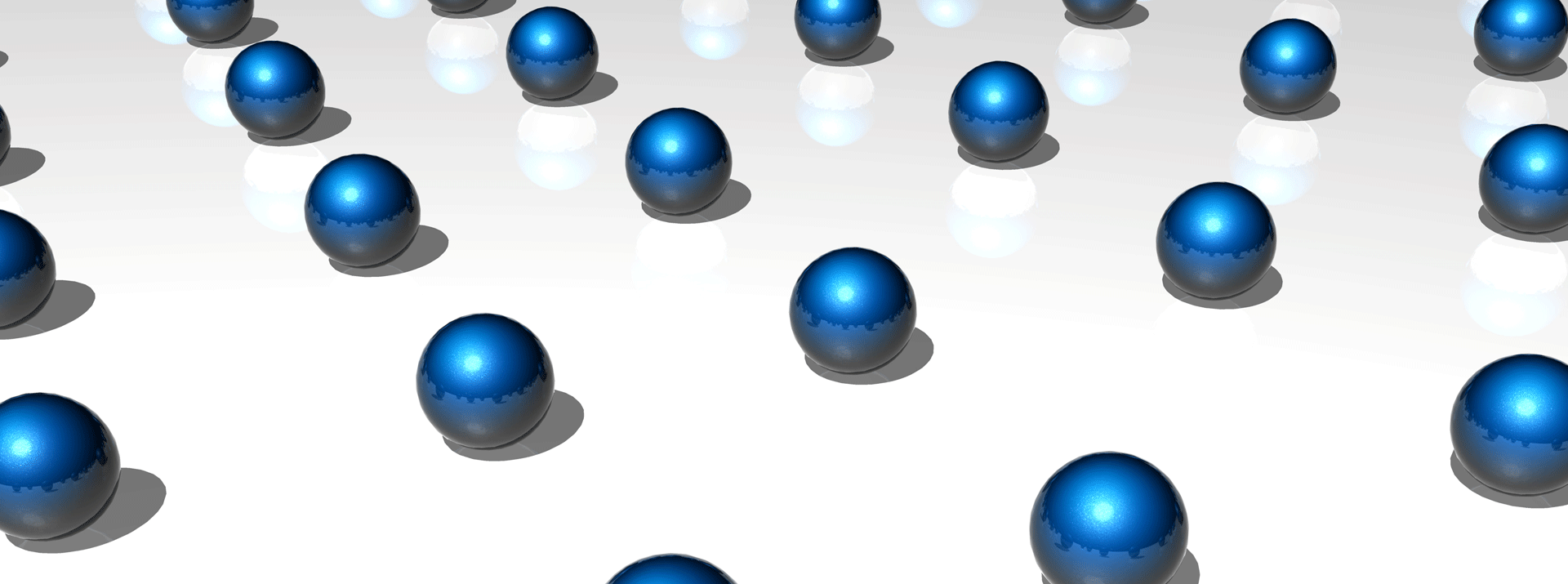

ACFは接着剤の熱硬化性樹脂のなかに導電性の粒子が分散した構造をしています。ACFに含まれる導電粒子には、目的に合わせて多くの種類がありますが、代表的なものは樹脂でできた核の周りを電気を通しやすいニッケルや金で覆い、さらにその表面を絶縁体でコーティングしたものです。熱と圧力を加えると、向かいあう端子と端子が導電粒子を挟み込み、最表面の絶縁コートが壊れることで電流が流れる回路が形成されます。

端子に挟み込まれなかった粒子は、フィルムのベース樹脂内部で端子間に移動し、絶縁コートが維持されるためショートを防ぐことができます。下記の図でいえば、電極と基板の間の「縦方向」には電気を通し、電極間の「横方向」には電気を通さない、すなわち方向によって異なる電気的特性を持つことが「異方性導電膜」という名前の由来です。

ACFの実装手順と製品構造

ACFによって基板にICチップ等を実装する手順は、下記の通りです。まず接続する基板の表面を洗浄し(STEP1)、ACFを貼り付けて、剥離フィルムがついたまま熱と圧力を加えます(STEP2)。その後、剥離フィルムを剥がし(STEP3)、接続したいICチップの電極の位置を正確に合わせるアラインメント作業を行った後で(STEP4)、再び加熱圧着して接続します(STEP5)。

ACFは下の写真のように、リールの形態で販売されています。デクセリアルズ製のACFは、フィルムの薄さ10〜45μm、幅は0.5〜20mmまで多くの種類をラインナップしています。また長さも需要に応じて10mと短いものから、最長300mまで取り揃えています。より長いリールが求められるようになった背景には、テレビの大画面化にともない、実装する範囲が以前に比べて大幅に長くなったことがあります。

下記右の図は、ACFの供給形態の2つのタイプです。ACFを保護フィルムと剥離フィルムで挟んだ3層タイプと、剥離フィルムのみの2層タイプがあります。3層タイプはゴミなどの混入リスクを低減でき、2層タイプは実装時にカバー(保護)フィルムを剥がす手間のないことがそれぞれのメリットとなっています。

ACFで部品実装するメリット

異方性導電膜(ACF)は、小型化と高機能化が進むモバイル機器やその他の多くの先進的な製品で重要な役割を果たしています。リフローによるはんだ付けやコネクター部品とは異なり、ACFは部品の微細な多端子化に対応し、スマートフォン、タブレットPCのカメラ、車載カメラ、防犯カメラ、ICカード、VR・AR・MR・XR製品などにおいて活躍しています。

例えば、高精細化するモバイル機器のディスプレイでは、ICチップの電極間距離が10μmまで微細化されており、ACFはこのファインピッチ接続に適しています。ACFは鉛フリーであり、接続部の厚みを薄くすることができ、比較的低温で一括接続が可能です。これにより、被着体の選択肢が広がります。ただし、異なる形状の部品を同時に実装するのは難しく、また接着剤であるためコネクターのように脱着が自由にはできません。(詳細は「異方性導電膜(ACF)の新用途―スマホ・タブレットPCのカメラ、車載カメラ、防犯用カメラ」の記事をご覧ください)

以下は、ACF実装のメリットのまとめです。

- ガラス基板への部品実装が可能

- 多端子の一括接続が可能

- ファインピッチ接続に対応

- 鉛フリー対応

- 比較的低温での短時間接続

- 実装部の薄型化が可能

ACF開発の歴史とイノベーション

デクセリアルズは1977年にACFを世に送り出して以来、その改良を続けてきました。当初はカーボンファイバーやはんだ粒子を導電粒子に用いていましたが、1988年に樹脂にニッケルや、金をめっきした粒子を開発し、90年代にその表面を絶縁コートする技術の開発に成功。デジタル機器の高精細化にともない、粒子の大きさを5μmから2.8μmまで小さくすることで接続のファインピッチ化にも対応してきました。2014年には、導電粒子を熱硬化樹脂の中で均等な距離に整列させる技術を編み出し、2016年には「粒子整列型異方性導電膜」(製品名:ArrayFIX(アレイフィックス))として販売を開始。さらなるデジタル機器の小型・薄型化とディスプレイの高精細化に貢献しています。

最適なACFを選択するために

最適なACFを選択するためには、被着体の種類、接続部の面積、端子間の距離、端子の高さ、熱への耐性などをあらかじめ検討しておくことが必要です。

ACFは熱で硬化するエポキシ樹脂やアクリル樹脂で構成されています。FPCと基板(PCB基板やガラス基板)を実装する用途で、実装後にリワークすることを念頭に入れた設計をされる場合には、アクリル樹脂を使ったACFを推奨しています。(リワーク自体を弊社が推奨しているわけではない点はご理解おきください。リワークは信頼性評価などを行い、問題が無いことを確認した上で、行うことを推奨いたします。) エポキシ樹脂を使ったACFを推奨しない理由としては、硬化したエポキシ樹脂は溶剤に溶けず、残渣を削り取る作業となり、結果としてリワークしたい基板を傷めてしまうケースが多いためです。

本圧着後のリワークは通常、実装部をヒートガンやアイロン、ホットプレートなどで温め、その後にFPCを剥がすことになります。その後、基板上の配線間の硬化した樹脂の残渣はMEKやNMPなどの溶剤と綿棒を使い、丁寧に除去します。ただし、剥がす際にFPCはカールしてしまうことが多く、また、FPC側の配線間の樹脂の残渣のクリーニングは難しいため、FPCを再利用することは推奨していません。

デクセリアルズはこれまで40年以上にわたって異方性導電膜のトップランナーとして、多くのお客さまにACFを提供してきました。デクセリアルズではその経験から、必要条件の設定、適切なACFの提案、接続後の分析と評価までをサービスとしてご提供することができます。ACFの実装で知りたいことがあれば、当社窓口までお気軽にお問合せください。

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら