- 光半導体関連

光半導体の製造 その工程と品質管理

光半導体は、現代の電子機器や通信技術に欠かせない要素であり、その製造工程は精密かつ複雑です。この記事では、光半導体の製造工程を詳細に解説し、その製造における各工程の重要性と、製品の品質を確保するための厳格な品質管理について説明します。

目次

光半導体の製造プロセスとは

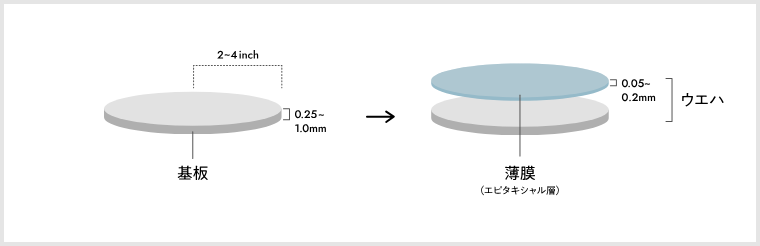

ウエハ:光半導体製造の基盤

光半導体の製造は、ガリウム砒素、インジウムリン、ガリウムリン、サファイヤ、シリコンカーバイドなどの基板上に、デバイス機能を形成するための薄膜(エピタキシャル層)を成長させることから始まります。この基板は、厚さが0.25mmから1.0mm、直径が2インチ(50mm)~4インチ(100mm)程度で、その上に成長するエピタキシャル層の厚さは0.05mmから0.2mm程度です。この円盤状の基板をウエハと呼びます。

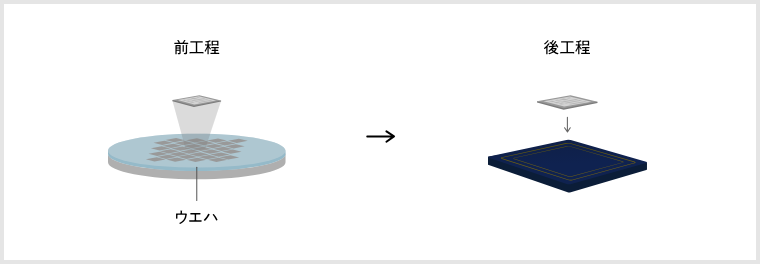

製造プロセスの概要(前工程、後工程そして検査へ)

光半導体デバイスの製造は、ウエハを準備し、そのウエハを多数の工程で順次処理することで進行します。一般に、光半導体の製造工程は、「前工程」と「後工程」の二つに分けられます。

前工程では、ウエハがまだ一枚のままで処理され、後工程ではウエハが個々のチップに分割されます。最終的に選別された全てのチップがパッケージに組み込まれ、完成品となります。

製造工程の各段階では、品質管理のための検査工程が行われます。手順書に従ってサンプリングや全数検査を実施し、工程や品質の管理を行います。これにより、製品の品質を保証し、お客様に信頼性の高い光半導体デバイスを提供することができます。

前工程とは

「前工程」では、シリコンや化合物半導体ウエハが一連の工程を経て、基板上に直接発光素子や受光素子が形成されます。以下に、その主要な工程を詳しく説明します。

素子の機能設計とパターン設計

ここでは、顧客の要望を満たすための素子の機能と構造が設計されます。素子のパターンを設計し、そのパターンをガラス基板上に転写してフォトマスクを製作します。

①成膜

この工程では、酸化膜や窒化膜などの絶縁性薄膜がウエハの上に形成されます。

②写真食刻

フォトレジスト塗布、フォトマスクによるパターンの転写、露光、現像などの一連の工程が行われます。

③エッチング

ウエハに塗布したフォトレジストに紫外線を照射した後、マスクで覆った箇所またはマスクで覆われていない箇所の絶縁性薄膜や半導体材料などを取り除く工程です。

④不純物拡散

この工程では、極めて高純度な半導体ウエハに特定の不純物を導入し、電気特性を変えます。その結果、P/N接合が形成されます。

これらの工程は、プロセスフローチャートに従って繰り返し行われ、最終的に素子が形成されます。

電極形成

この工程では、オーミックな電極が形成されます。光半導体は極性を持ち、アノードが(+)電極であり、カソードが(-)電極となります。電極形成のためのパターンは、フォトマスクを用いて転写されます。

ウエハ検査

製造工程の最後には、ウエハの電気的性能が試験装置(プローバー)で検査されます。この工程はプローブテストまたはウエハのソーティングとも呼ばれます。ウエハ上で連結している個別の素子の全てについて、機能の不完全さが調べられ、要求された仕様が満たされている場合に、良品と判別されます。

後工程とは

「後工程」は、ウエハマウンティング、ダイボンディング、ワイヤボンディング、パッケージングの4つの主要な工程から成り立っています。

マウンティング

この工程では、ウエハをバラバラに切断する前に、粘着性のあるプラスチックテープにウエハをマウントし、それをリングに張り付けます。

ダイシング

この工程では、数千個の素子を有するウエハを小片に切断します。これらの小片をダイと呼びます。

ダイボンディング

ダイボンディングでは、ダイをパッケージまたは支持体に載せて、Agペーストなどで固定します。この工程はダイアタッチメントとも呼ばれます。

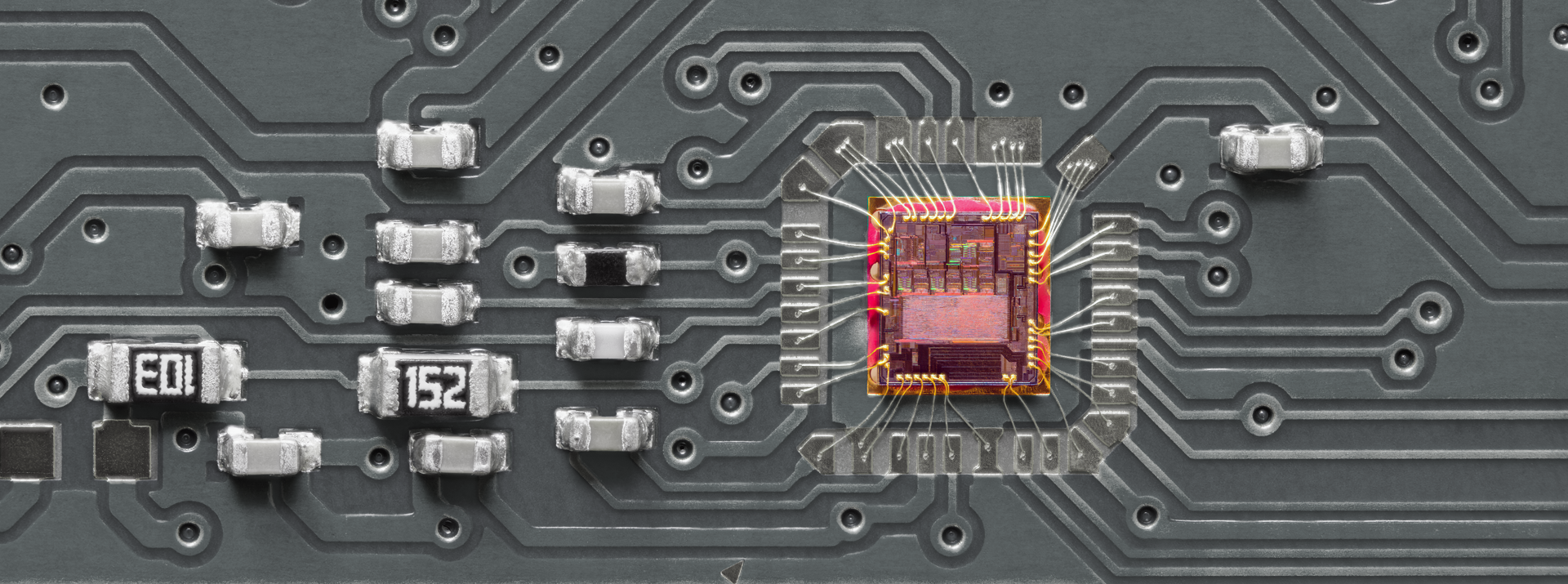

ワイヤボンディング

この工程では、ダイと外部となるパッケージまたは支持体を接続します。熱、圧力、超音波エネルギーの組み合わせを駆使して、これら各々の側にワイヤを溶接します。

目視検査

ダイの配置、エポキシペーストの状態、配線の具合などを目視で検査します。

パッケージング

この工程では、ダイをシリコンやエポキシなどのプラスチックで封止し、物理的な損傷または化学的な腐食を防ぎます。「封止」という言葉は、パッケージングと同じ意味で使われることがあります。

製品の特性検査

後工程の完了後に、光半導体デバイスを各種の電気特性の試験にかけ、正しく機能しているかを判定します。性能が合格と判定されたデバイスの割合を歩留まりと称します。

これらの一連の工程を経て、光半導体デバイスの製造は完了します。各工程は精密かつ繊細な作業が求められ、その結果として高品質な光半導体デバイスが生まれます。

デクセリアルズにおける光半導体の製造体制

デクセリアルズ株式会社の連結子会社であるデクセリアルズ フォトニクス ソリューションズ社にて光半導体を製造しています。製品の品質管理を徹底し、高品質な光半導体デバイスを提供しています。

前工程は、開発段階から北海道恵庭市の恵庭事業所で行われています。この体制により、製品の品質と性能を確保しつつ、生産の効率化を実現しています。

後工程も恵庭事業所で継続して行われていますが、その一部は北海道空知郡上砂川町の上砂川事業所に移管されます。上砂川事業所は量産専門工場であり、ここではコストダウンと量産化が追求されています。これにより、顧客に対してコストパフォーマンスの高い製品を提供しています。

これらの取り組みにより、デクセリアルズグループは、デクセリアルズ フォトニクス ソリューションズ株式会社を核に、光半導体デバイスの製造におけるリーダーとしての地位を継承し、進化を続けていきます。

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら