- 接合関連

未来の技術「マイクロLEDディスプレイ」: 普及を支える粒子整列型異方性導電膜「ArrayFIX」

目次

革新的な映像技術 マイクロLEDディスプレイ

2024年現在、次世代のディスプレイ技術として、世界中のエレクトロニクスメーカーが注目しているのが「マイクロLED」という新しい技術です。マイクロLEDは長年にわたって研究されてきましたが、ようやくさまざまな用途で実用化が進展し、今後急速に普及が進むと予想されています。

「発光ダイオード」とも呼ばれるLED(Light Emitting Diode)は、1996年に白色LEDが開発されて以来、ろうそく、白熱電球、蛍光灯に続く「第四世代の明かり」として急速に世界中に普及しました。LED照明は発光効率が高く、消費電力は低く、寿命が長いという優れた特徴を持つことから、従来の電球や蛍光灯に置き換わって広く使われるようになっています。

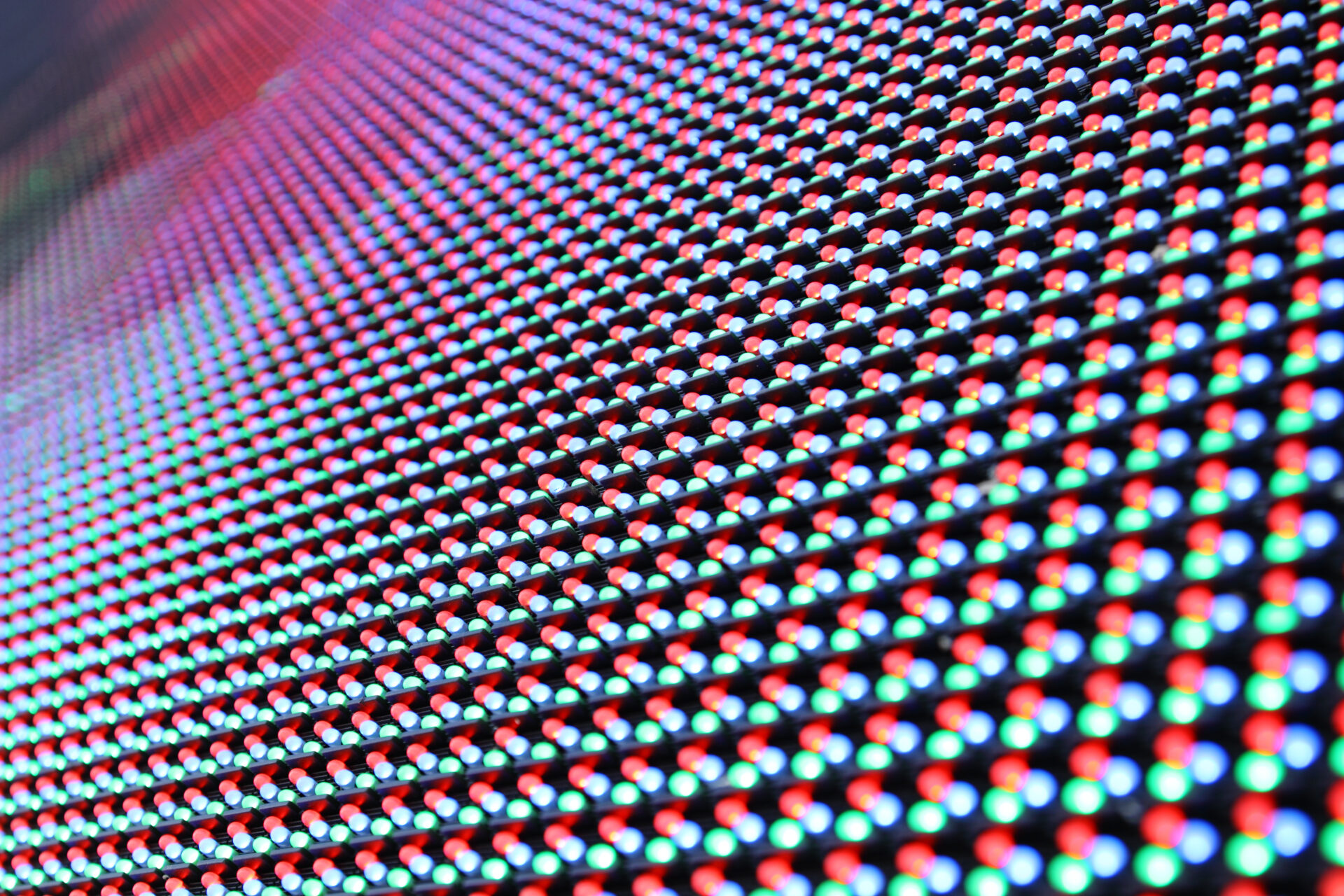

そのLEDの一種である「マイクロLED」は、LEDチップ一つのサイズが一辺につき数十分の1ミリ以下と、超小型であるのが特徴です。一般的なLEDのチップは一辺のサイズが1ミリ以上あるのに対し、ミニLEDと呼ばれる小型のLEDのチップサイズは100〜200µm程度、マイクロLEDの場合はさらにその数分の一のサイズ(100μm以下)になります。

本記事のテーマである「マイクロLEDディスプレイ」は、100ミクロンより小さいマイクロLEDを、平面上に敷き詰めてディスプレイを構成したものになります。その輝度の高さと美しさから、サイネージやTVなどの大型ディスプレイや、ウェアラブルデバイスでの採用が期待されており、大手エレクトロニクスメーカーはこぞって開発を進めてきました。すでに、先進的ないくつかの企業が屋外ディスプレイ用途として実用化しており、東京・銀座にあるPCストアなどにマイクロLEDディスプレイが設置されています。

| スペック | S社 | S社 | L社 | K社 | T社 |

|---|---|---|---|---|---|

| 画面サイズ | ― | 75” | 175” | 118” | 132” |

| 画素数 | 3840×2160 | 3840×2160 | 3840×2160 | 3840×2160 | 3840×2160 |

| PPI | 20 | 58.7 | 25.2 | 37.3 | 33.4 |

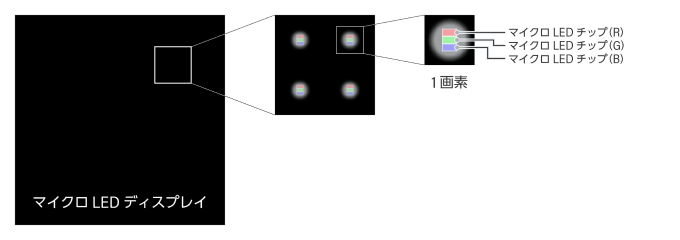

マイクロLEDでカラー映像を生み出すためには光の3原色、すなわち赤、緑、青の3色それぞれをLEDチップで作り出し、この3色が1組になって1画素を構成します。マイクロLEDディスプレイは、一つひとつのLEDの輝度を精密に制御することで正確な色を表現し、ディスプレイパネル全体で点描するようにして映像を作り出します。プロスポーツなどが行われる大型スタジアムには選手のプレイを映し出す大型ビジョンがありますが、原理としてはそれと同じです。ただし、マイクロLEDディスプレイは、スタジアムのビジョンに比べて1個1個の光源がはるかに小さいことで、圧倒的に高精細な画像を、ずっと近い距離から楽しむことが可能です。

液晶や有機ELよりも優れたマイクロLEDの特長

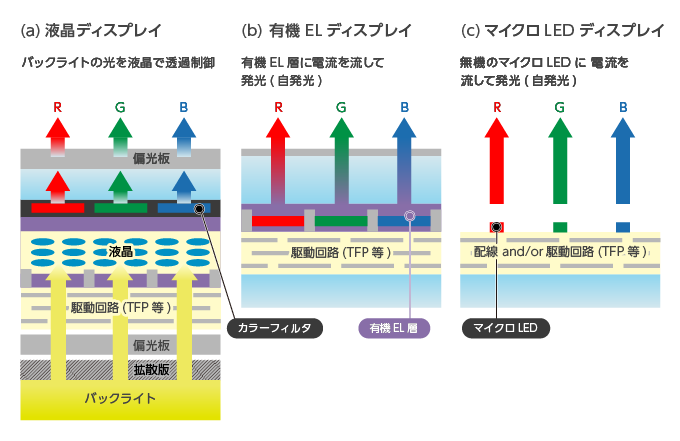

LED素子の特徴は、自らが光を放つ「自発光素子」であることです。そのため従来の液晶ディスプレイよりも明るく、輝度を高くすることができ、コントラスト比が高い映像を出力可能です。液晶ディスプレイの場合、バックライトの光(白色光)を液晶の背面から照射し、カラーフィルターで着色することで画素を表現するため、電力から映像への変換効率に原理的な限界がありました。また、液晶分子の特性を利用して透過する光の量を調節するのですが、完全にバックライトの光を遮断できないため、どうしても画面に光漏れが発生してしまい(真っ黒にすることが難しく)、明暗のコントラストを高めることが困難でした。さらに液晶分子の動きは、制御信号の変化に対して応答に時間がかかり、激しい動きのある映像やスポーツなどの映像は追随が難しく残像が発生するという問題がありました。その問題の改善のために液晶ディスプレイでは、フレーム(映像の1コマ)の前後に、画像エンジンで作り出した映像を挟み込んで表示する「倍速駆動技術」が開発されていますが、残像問題の本質的な解決には至っていません。

一方で、LEDディスプレイは、一つひとつの画素を瞬時に点灯/消灯できるため、液晶ディスプレイに比べ応答に優れており、加えて画素単位で明暗をはっきりさせることができることから、構造的に光漏れのような問題が起こりません。また、バックライトがないことから電力効率にも優れています。ウェアラブルデバイスやARスマートグラスなどで利用が期待されるのも、電力消費量が小さくバッテリーで長時間稼働し、輝度が高いために太陽光で明るい野外でも高精細表示が可能となるからです。さらにバックライトや偏光板、拡散板といった部品が必要ないことから、液晶に比べてディスプレイを薄くすることができます。

参照:https://www.ite.or.jp/contents/keywords/1909keyword.pdf

ディスプレイ方式には他にも「有機ELディスプレイ」がありますが、マイクロLEDディスプレイは、有機ELディスプレイに比べてもいくつかの点で優れています。有機ELディスプレイに使われている発光素子には有機材料が含まれ、酸化や光による経年劣化を避けることが難しく、長期的な耐久性に難があると言われています。それに対してマイクロLEDディスプレイは素子(LEDチップ)が無機材料で作られているため耐久性が高く、有機ELディスプレイで問題になる画像の焼き付きや画質劣化が起こりづらいという特性があります。

有機ELディスプレイでは焼き付きや画質劣化を防ぐために、映像の輝度を抑えることが対策として行われますが、マイクロLEDではそういった懸念が小さいため有機ELディスプレイより優れた映像表現が可能となります。

| 液晶 | 有機EL | マイクロLED | |

|---|---|---|---|

| 焼き付き | ★★☆☆ | ★★☆☆ | ★★★☆ |

| 素子の劣化 | ★★★☆ | ★★☆☆ | ★★★★ |

| 輝度 | ★★★☆ | ★★☆☆ | ★★★★ |

| 薄型化 | ★★☆☆ | ★★★★ | ★★★★ |

| 明暗の表現 | ★★☆☆ | ★★★☆ | ★★★★ |

| 低消費電力 | ★★☆☆ | ★★★☆ | ★★★★ |

| 大型化 | ★★★☆ | ★★★☆ | ★★☆☆ |

| 生産性 | ★★★☆ | ★★★☆ | ★☆☆☆ |

マイクロLEDディスプレイの実用化に向けた課題

このように表示原理や構造に大きな魅力があり、ディスプレイ技術としては理想的とも言えるマイクロLEDディスプレイですが、本格的な普及にはさまざまな課題があり、2024年時点では、世界の市場にほとんど流通していません。マイクロLEDディスプレイが普及するために、克服しなければならない課題は「コスト」です。この高コストの原因となっているが「構造上の課題」になります。

- コスト

韓国の大手電機メーカーでは、2022年にマイクロLEDディスプレイを採用したテレビの販売を開始していますが、発売当時の価格で89インチの製品が約8万米ドル、110インチで約15万米ドルという非常に高価な値段設定でした。2024年9月時点でも、マイクロLEDのテレビは非常に高額で、一般の消費者に手が届く価格帯の製品にはなっていません。マイクロLEDのテレビの価格が高くなるのは、次に述べる製造上の課題が大きな原因となっています。

- 製造上の課題

マイクロLEDディスプレイの製造では、画素を構成するマイクロLED素子を隙間なくびっしりと回路基板上に並べる必要があります。世の中ですでに普及している4Kディスプレイを作ろうとすれば必要な画素数は800万画素を超えることから、RGBそれぞれのLEDを並べるとすると、2400万個ものマイクロLEDを精密に並べて接続しなければなりません。さらに8Kディスプレイの場合には、約1億個となります。

マイクロLEDをディスプレイ上に整列させる方式としては、2024年現在「Pick and place」と呼ばれる方式が主流となっています。Pick and placeは文字通り、1個1個のLEDチップをつまみ上げて回路上に運び接続する方式ですが、実装する素子が多くなると非常に時間がかかるのが問題です。マイクロLEDディスプレイの開発が始まった約10年前には、1枚のディスプレイパネルの製造に数か月かかるとも言われていました。またLEDチップ自体の価格コストも問題です。仮にLEDチップが1個1円とすれば、マイクロLED方式の4Kテレビはディスプレイを作るだけで価格が2400万円もかかる計算となります。

こうした課題を解決するため、メーカー各社はウェハー上に複数個のLEDを一括形成する技術や、LEDチップをまとめて転写する「マストランスファー」と呼ばれる技術などの開発を進めています。しかし、マストランスファー技術を使っても4Kディスプレイ1枚を製造するのに5日程度かかるのが現実のようです。加えて、マイクロLEDを極小面積に並べるだけでなく、製品の不良率の低い、安定した製造プロセスを確立する必要もあります。

一方で、「次世代のディスプレイ」と言われるマイクロLEDディスプレイに対する期待は高く、今後も技術開発競争が続くことは確実です。製品に対する強い期待を背景に、技術獲得のための企業買収や事業提携も盛んに行われており、北米のIT大手企業が、関連する技術を持つ多くのスタートアップ企業を買収していることも話題となっています。近い将来、家電量販店や街頭ビジョンなどで、美しい映像を流すマイクロLEDディスプレイを目にする機会はきっと増えていくでしょう。

マイクロLEDディスプレイの生産性を高める「ArrayFIX」

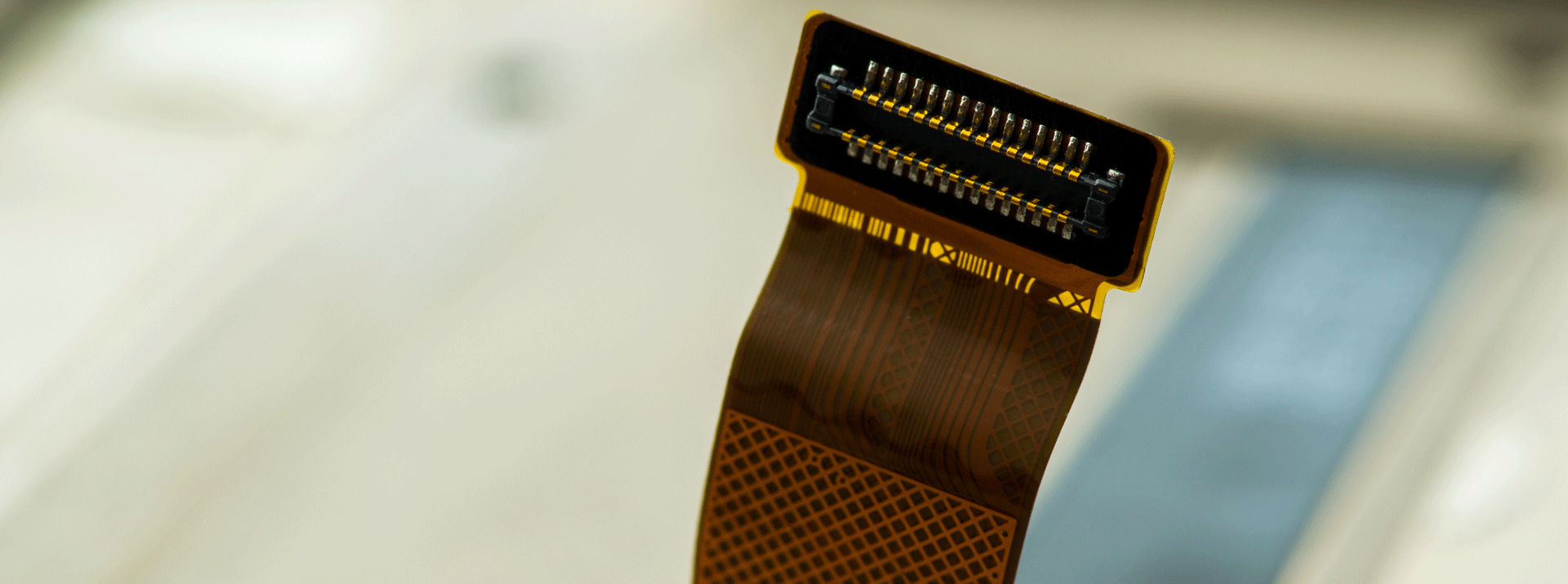

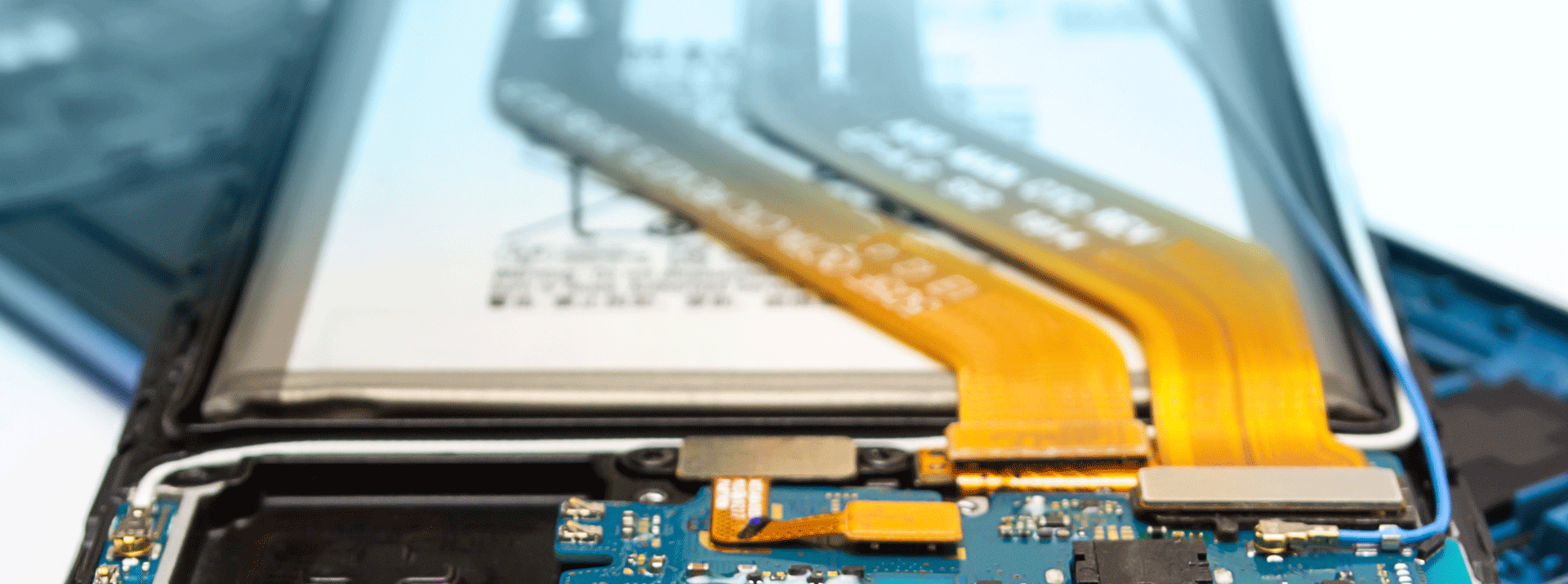

このように急速に技術開発が続く、未来の革新的なディスプレイであるマイクロLEDディスプレイにおいて、デクセリアルズはさまざまなソリューションを提供できる可能性があります。代表的なところでは、従来の液晶ディスプレイや有機ELディスプレイで広く採用されている、独自のスパッタ方式で製造された反射防止フィルムなどの光学フィルムや、光学透明樹脂の一種である光学弾性樹脂(SVR)が挙げられます。また液晶ディスプレイや有機ELディスプレイでは、ディスプレイから引き出されたFPCを回路基板に電気的に接続する材料として当社の異方性導電膜(ACF)が数多くのモデルに採用されていますが、マイクロLEDディスプレイにおいても欠かせない部材となっていくでしょう。

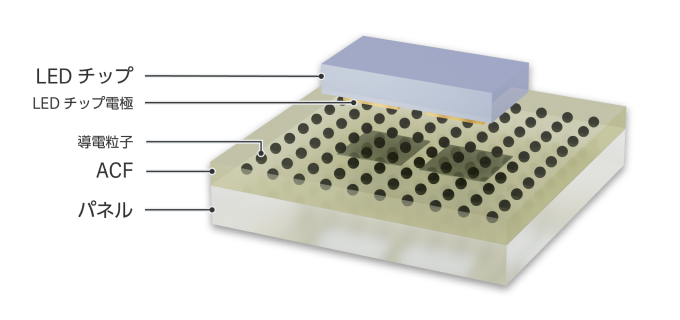

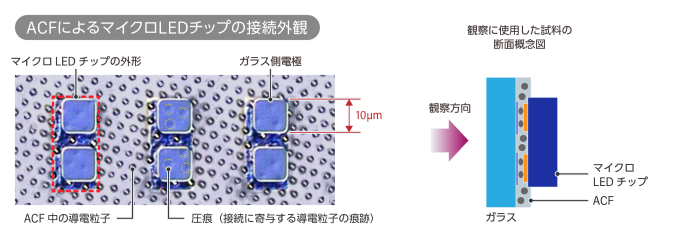

引き出されたFPCの接続だけでなく、マイクロLEDチップを回路基板上に実装する場面では、デクセリアルズの粒子整列型異方性導電膜「ArrayFIX」が大きく貢献できます。先述の通り、マイクロLEDディスプレイの実現にはLEDチップが微小化することが必須ですが、小さくなればなるほど必然的にLEDチップの接続端子の面積も狭くなり、接続の難易度も上がります。狭小化する接続面積に対応するために、デクセリアルズの「ArrayFIX」も進化を続けており、現在、導電粒子の径をこれまでよりもさらに小さくし、また粒子配列をより高密度に配列した製品を開発しています。

こうしたマイクロLED用に採用が期待される「ArrayFIX」は、粒子が整列していることにより接続を担う粒子の捕捉数が安定し、小面積でも低抵抗接続が可能となります。さらに接続後の粒子が動かないことにより、狭小電極間でも絶縁性が保たれ、ショートを防ぐことができます。

さらに「ArrayFIX」を使ってマイクロLEDチップの実装に使う場合、はんだ接合で必要な「Au/Snバンプ形成」と呼ばれる電極端子部分の前加工が必要ないのも大きなメリットです。はんだ接合では240℃ほどの熱をリフロー炉に通してかける必要がありますが、「ArrayFIX」は140℃程度の低温で実装できることから、LEDチップに対する熱ダメージが少ないのも利点です。

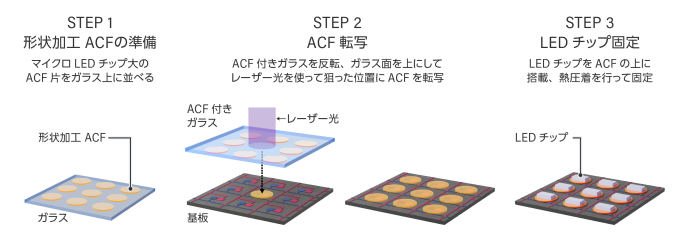

2023年1月、デクセリアルズではこの「ArrayFIX」の技術をもとに、信越化学工業株式会社と共同で、マイクロLEDディスプレイ向けの革新的な新規プロセス技術を開発しました。このプロセス技術では、マイクロLEDチップの実装が必要な部分にレーザーを使って「ArrayFIX」を転写することで、正確にLEDチップを基板上に実装することを可能にします。これによりマイクロLEDディスプレイ製造時の接続不良を低減し、生産性を大きく向上させることができます。

これからもデクセリアルズは、次世代のディスプレイを実現する最先端の技術革新に貢献することで、お客様により便利で豊かな映像体験を届けていきます。

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら