- 要素技術

スパッタリングの効率を向上させるターゲット技術

無数にある組み合わせ

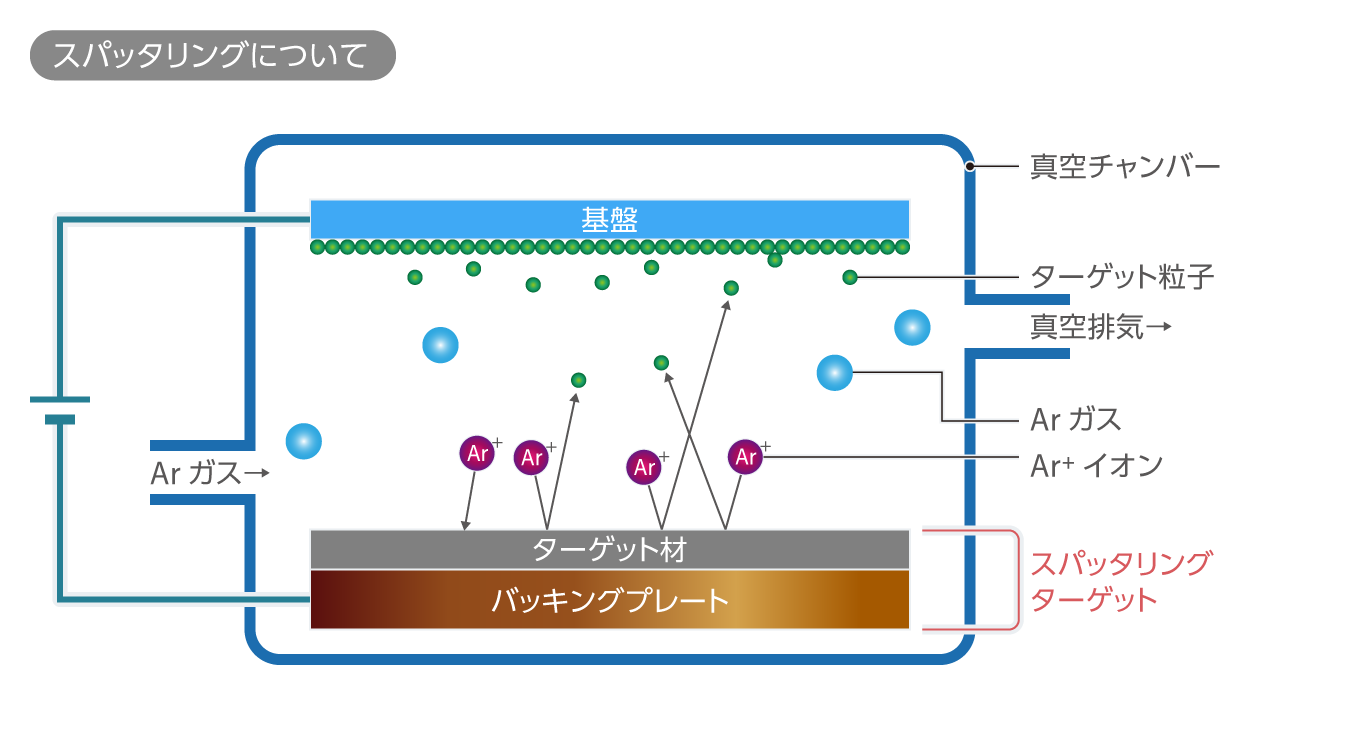

スパッタリングは素材の表面にさまざまな材料による薄膜を形成することで、素材に新しい機能を付与する技術です。エレクトロニクス製品のディスプレイや反射防止フィルムなど、スパッタリングを活用した製品がすでにこの世には多く存在します。デクセリアルズではそのスパッタリングの成膜のもととなる素材、「ターゲット材料」をこれまでに何十種類も生産してきました。

スパッタリングターゲットの特長は「顧客(成膜装置)ごとに異なるカスタム品」であるということです。下記はターゲットの特長を表す指標ですが、当社では顧客のご要望に合わせて最適な素材を検討し、生産、提供しています。

- 形状(円形、矩形)

- 材料(多様なラインナップ)

・金属(Al、Ti、Cr、Nb ほか)

・酸化物(SiO2、TiO2 ほか)

・合金(NiCr、AlSi ほか)

・多元材料(Bi2O3-GeO2、W-Mn3O4-Cu-ZnO、In-Ge-Sb-Te ほか) - ターゲット材物性:密度比、抵抗率、低アーキング、強度

- 成膜特性:低アーキング特性、ハイレート成膜

上記の項目の組み合わせは無数に存在し、新しい材料を組み合わせることでその可能性は無限に広がっていきます。

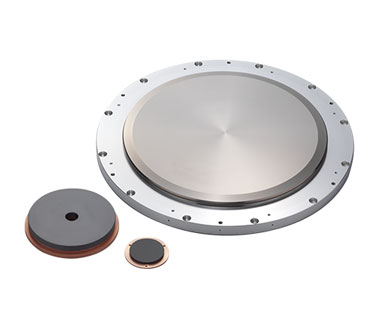

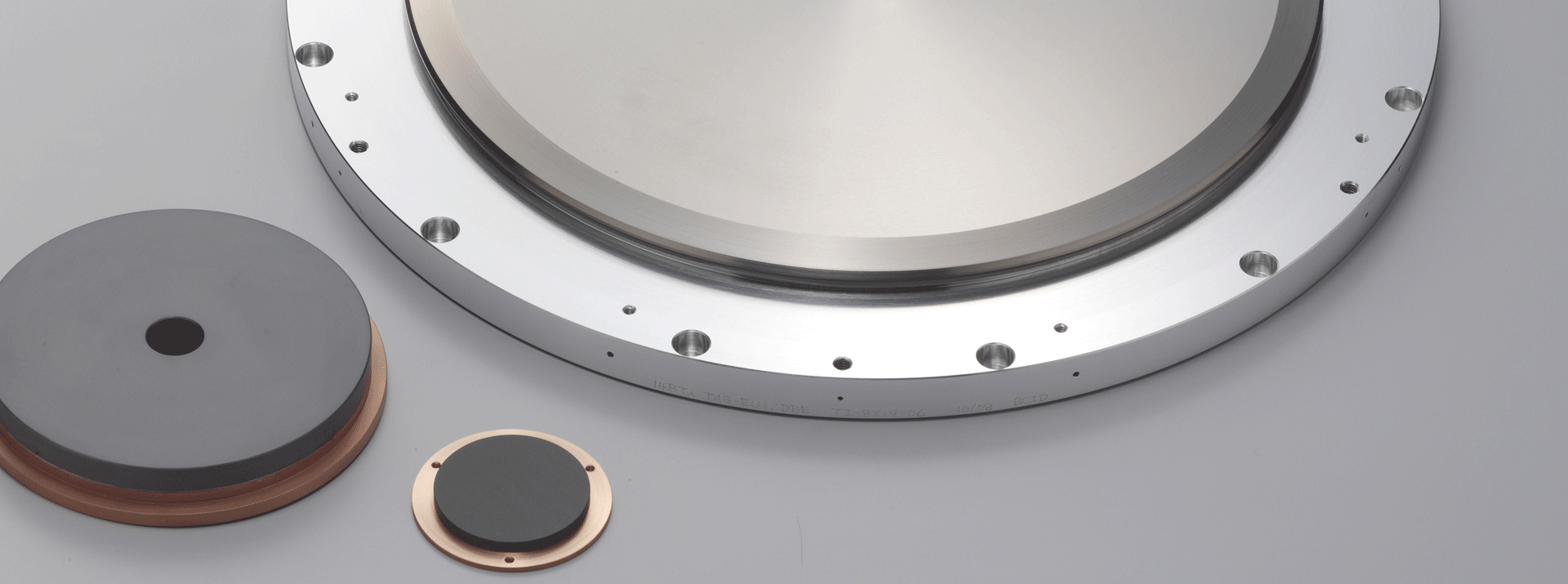

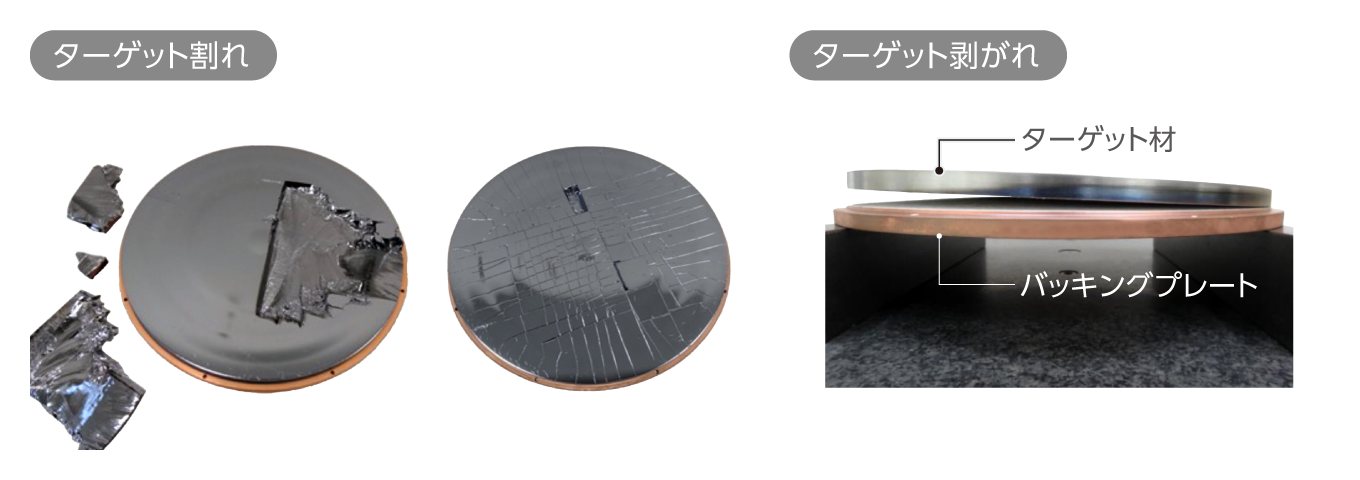

ターゲット材料の「反りによる割れ」を防ぐ

ターゲット材料をスパッタリングに使用する際によく起こるトラブルが、「熱膨張差による反りが原因の割れ、剥がれ」です。以下の左の写真は、スパッタリング時にシリコン製ターゲットが割れたもので、右の写真は、ターゲットを貼り付けているはんだとバッキングプレートが剥がれてしまった事例になります。

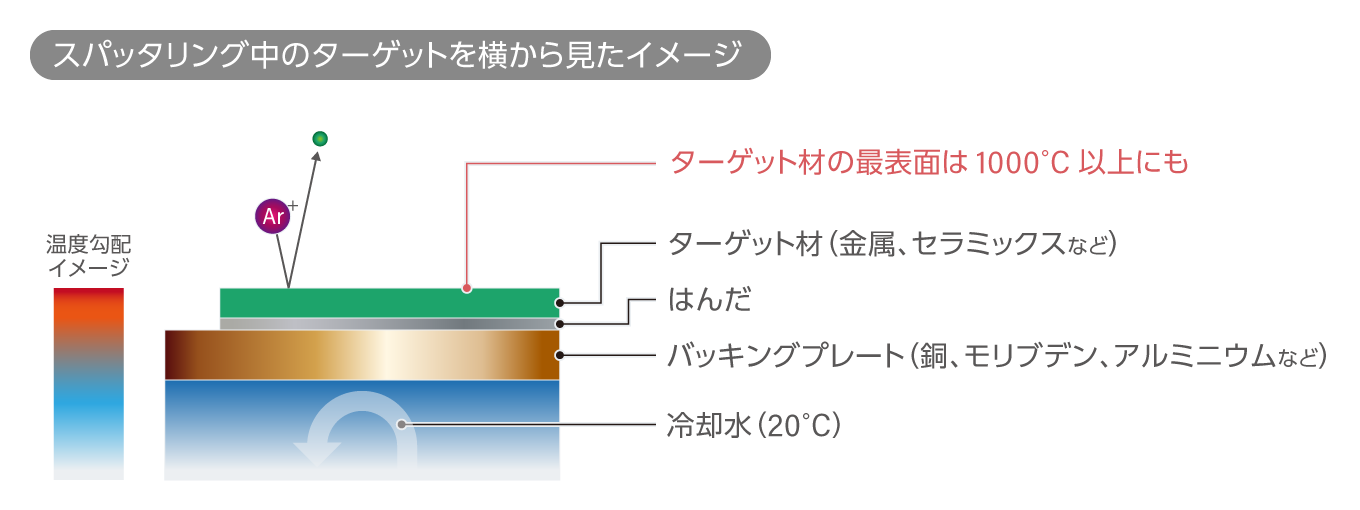

このような事象が起こる原因は、スパッタリング時にターゲットにかかる「高熱」です。スパッタリングでは真空チャンバー内にアルゴンプラズマを発生させることから、ターゲット表面は1000℃以上の高温になります。その熱がはんだに伝わると、融点が150℃ほどのはんだは溶けてしまいます。そのため、ターゲットはバッキングプレートの裏側から以下のイラストのように水で冷却します。

冷却方式には、バッキングプレートを直接冷却水で冷やす「直接冷却」と、スパッタリング装置を冷やし熱伝導により冷却する「間接冷却」があります。直接冷却のほうは冷却効率が高いというメリットがある一方、バッキングプレートに水圧がかかり続けるため、プレートが反ってしまい、その結果ターゲット材が割れたり、剥がれたりしてしまう事態が発生することがあります。直径 300 mmのターゲットの場合、プレートが受ける圧力は約2〜3トンにも及びます。

そのためターゲットには、以下の特長が求められます。

- 反りが小さい(反りが大きいとターゲット材の変形が大きくなり、割れにつながる)

- 強度が強い(強度が弱いと水圧に耐えられず、ターゲットの変形、剥がれにつながる)

ターゲット材料の反りを修正する技術

ターゲットは素材によって割れやすさが違います。金属のような粘性がある材料の場合はある程度の反りには耐えられますが、固くて割れやすいシリコンなどは5ミリ程度反るだけで、格子状にヒビが入ってしまいます。

こうした事態を防ぐため、デクセリアルズは生産するターゲットの一部製品であらかじめ「反り修正」という加工を施しています。

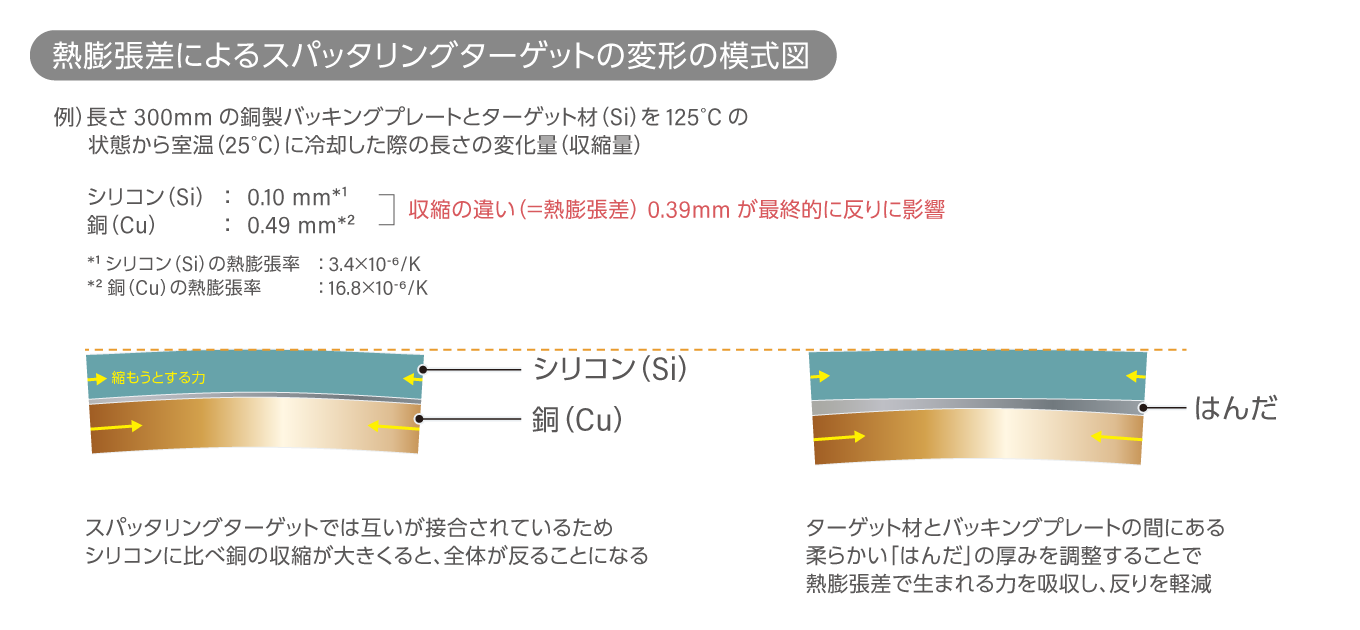

以下はシリコン製のターゲットが銅のバッキングプレートに接合された製品の模式図です。このターゲットに熱を加えた場合、シリコンと銅は熱膨張率が大きく違うため、反りが発生します。そこで私たちは両者を繋ぐはんだの厚さを調整することで、反りによって発生する応力を吸収する工夫を行っています。また、出荷前に「あらかじめ逆の方向に反らせておく」ことで、スパッタリング時に反っても耐えられるようにする加工を施すこともあります。

ターゲット材料の改良によるスパッタリング工程の効率化

当社は、ターゲット素材に使用する素材を改良することで、スパッタリングの生産効率を向上する技術も開発しました。

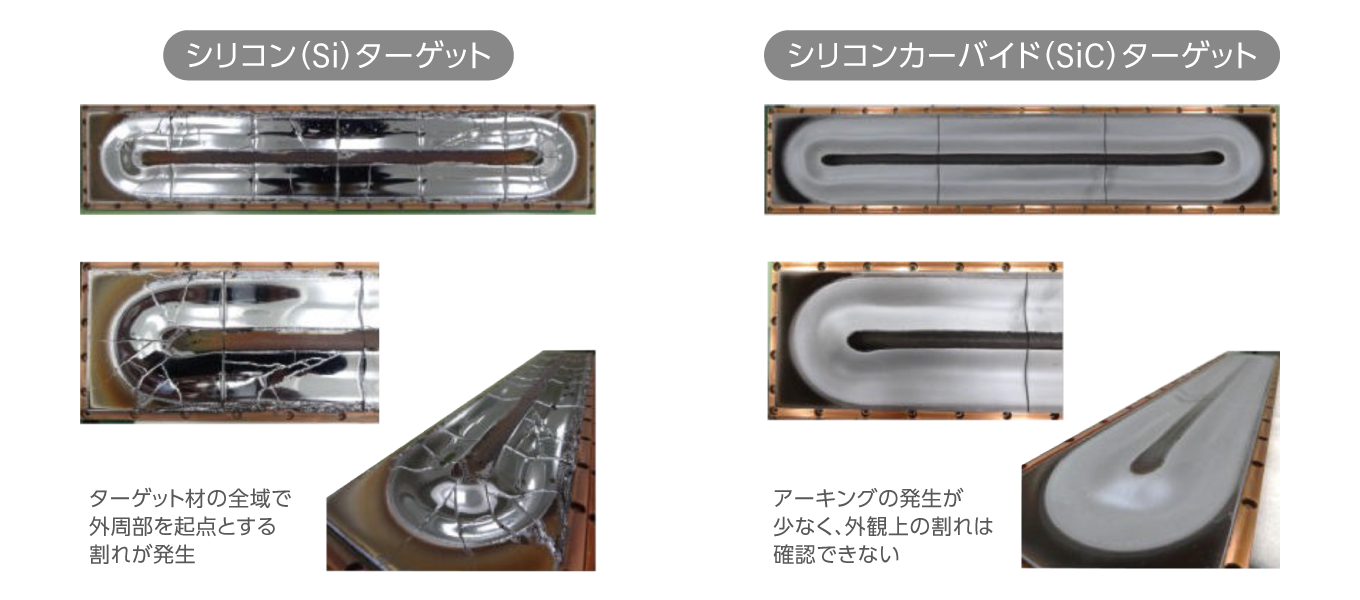

一般的に、反射防止フィルム表面の光学膜の成膜には、シリコン(Si)や石英(SiO2)がターゲット素材に使われています。しかし、シリコン製のターゲットは割れやすく寿命が短いという欠点があり、石英のターゲットはスパッタリングによる成膜に時間がかかり、生産効率が悪いというデメリットがあります。

そこで登場したのが、シリコンと炭素を組み合わせたシリコンカーバイド(SiC)を用いたターゲット素材です。SiC製のターゲットは大パワーによるスパッタリングでも割れやアーキングが起こりにくく、高速で成膜することができます。また、はじき出された時点で炭素はガス化するので、従来のシリコンターゲットや石英ターゲットと変わらない膜を作ることができます。

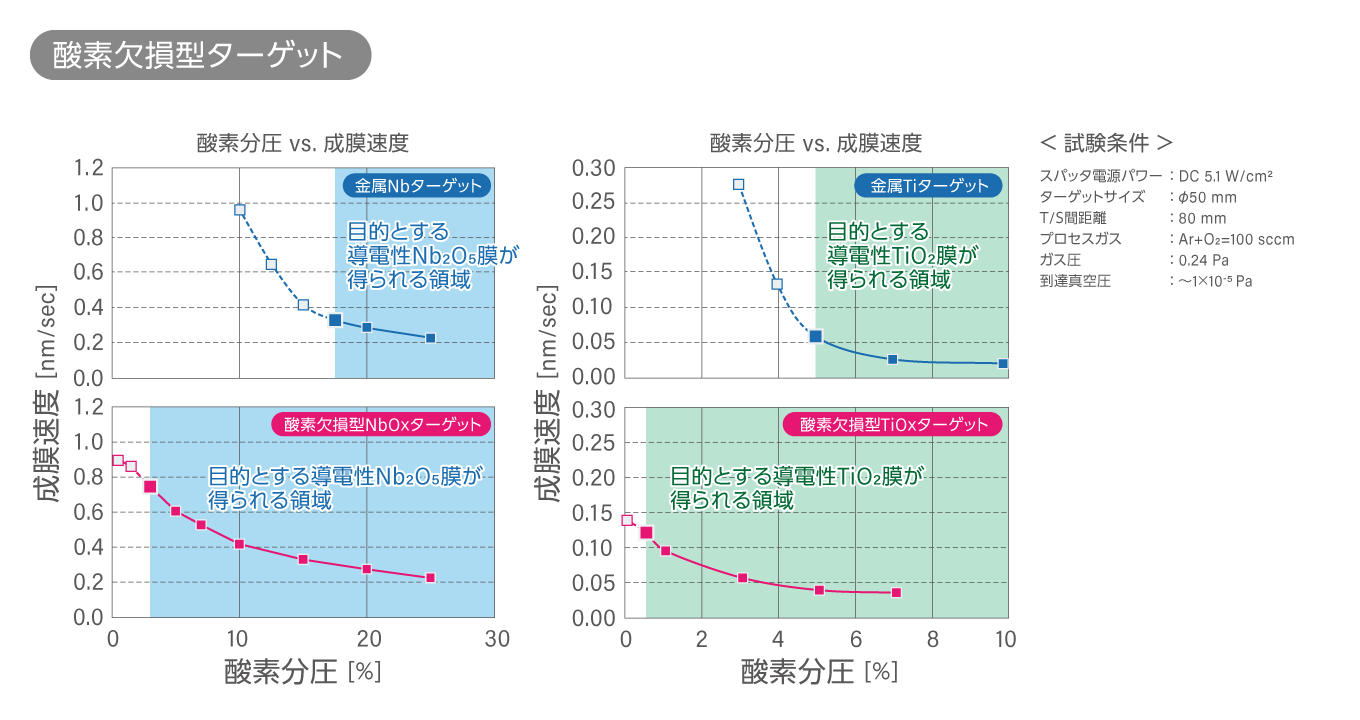

同じく光学膜の一種である、高屈折膜を効率的に作る技術として開発されたのが、酸素欠損型の酸化ニオブや酸化チタンを用いたターゲット材料です。従来の金属のニオブに比べて酸化ニオブは2.3倍、チタンのほうは1.7倍の成膜速度を実現しました。光学膜のスパッタリング加工時には、酸素原子が結びついた膜を成膜する必要があるため、真空チャンバー内のアルゴンガスに一定の割合で酸素を入れる必要があります。以下のグラフはその酸素分圧(横軸)と成膜レート(縦軸)を表した図ですが、青い線で示した従来の金属製ターゲットは、酸素分圧がある程度高くないと、製品として使用可能な膜が作れませんでした。

それに対してピンク色の酸化ニオブ、酸化チタンは、それ自体に酸素原子を含んでいるため金属ターゲットに比べて低い酸素量で成膜が可能になっています。酸素量が減ったことで従来よりも高効率かつ高速で成膜することもできるようになりました。

ここでご紹介したスパッタリング、ターゲット材料に関する知見は、私たちが長年の経験で蓄えてきたノウハウのごく一部です。デクセリアルズではさらなる研究によって、よりお客さまの個別のニーズに応えられるスパッタリング技術を追求していきます。

関連記事

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら