- 光学関連

光学弾性樹脂の多様な光学貼合プロセス

貼合するものに合わせたSVRの選択が大切

デクセリアルズの光学弾性樹脂(SVR)および光学弾性樹脂ハイブリッドタイプ(HSVR)は、液状の透明接着剤でディスプレイのエアギャップを埋めることで、光の界面反射を低減し、画面の視認性を向上させる機能性材料です。これまでスマートフォンやカメラの液晶画面、タブレットPC、大画面テレビなどさまざまなエレクトロニクス製品に採用されてきました。最近では自動車の車載ディスプレイにも活用されており、その用途は広がり続けています。

トッププレートがガラス製か樹脂製のどちらなのか。また、貼り合わせるのは液晶(LCD)モジュールかタッチパネルか、それとも有機EL(OLED)モジュールか。最大の効果を得るためには被着体の物性ごとに、硬化時の収縮率や弾性率、硬化に必要なUV照射量、作業にかかる時間・工程コストなどを検討して、最適なタイプのSVRを選択することが重要となります。

またSVRでのトッププレートとLCDなどのモジュールとの貼合には、いくつかの方法があります。どの方法を選ぶべきかは、お客さまの製品の仕様、貼合に使用する装置、工程のプロセス、求める生産効率などによって変わってきます。下記に、デクセリアルズの光学弾性樹脂(SVR)およびハイブリッド光学弾性樹脂(HSVR)を用いた代表的な3つの貼合プロセスについて解説します。

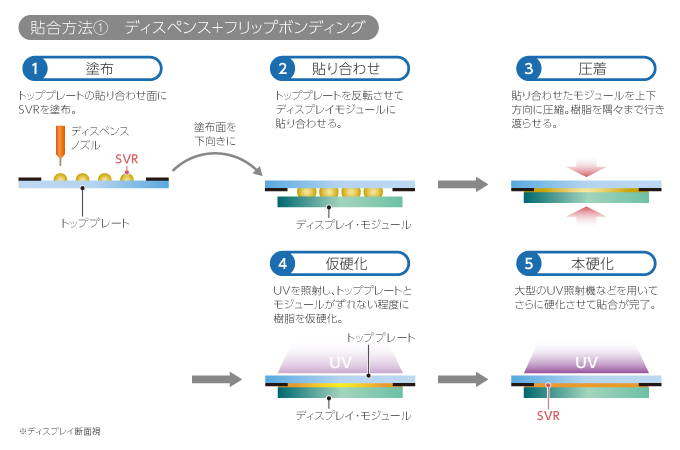

①フリップボンディング工法

まずはフリップボンディングとよばれる貼合方法をご紹介します。これは、もっとも基本的な工法です。下記の図をもとに、ステップごとに見ていきましょう。

ステップ1:塗布

SVRをトッププレート(ガラスまたはプラスチック)の貼り合わせ面にディスペンサーと呼ばれる装置を用いて塗布します。樹脂のオーバーフロー(はみ出し)を防ぐ必要がある場合には、事前に周辺部にDAM(ダム)を作ることもあります。

ステップ2:貼り合わせSVRを塗布したトッププレートをひっくり返して、塗布面を下向きにして下側にあるディスプレイモジュールに貼り合わせます。

ステップ3:圧着

上下から貼り合わせたモジュールを圧縮することで液状のSVRを接着面の隅々まで行き渡らせます。

ステップ4:仮硬化

モジュールの上面または側面や背面から紫外線(UV)を当てて樹脂を仮硬化させます。この工程を入れることで、次工程への運搬時に発生しがちなモジュールの接着面のズレなどが起こらず、効率よくステップ5の本硬化の工程に進むことができます。

ステップ5:本硬化

ベルトコンベア式UV照射機などにモジュールを並べてUVを照射し、SVRを本硬化させることで貼合が完了します。

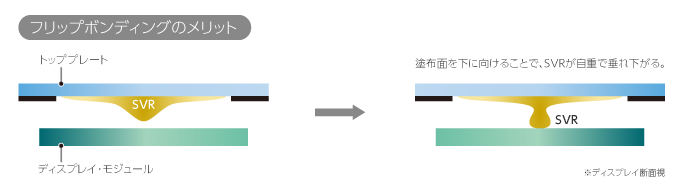

2.フリップボンディングのメリットと開発秘話

私たちもよくお客様から「ディスプレイモジュールを上から貼り付けたほうが楽ではないか」と尋ねられますが、この方法をとることで、「樹脂中に気泡が入りこまない」という大きなメリットが得られるのです。その原理について解説します。

下の図はSVRを塗布したトッププレートとディスプレイ・モジュールの模式図です。トッププレート上部に塗布された液状のSVRは、自身の重みでイラストのように一点から下に向かって垂れ落ちていきます。モジュールに接したSVRはその一点から外側に向かって広がっていくため、気泡が入り込む隙間が生じません。

しかし、SVRを塗布したプレートが下側にある場合、塗布した樹脂の表面にはわずかな凸凹が発生します。その上にモジュールをかぶせると、凸凹の隙間の空気が閉じ込められてしまい、気泡の原因となるのです。

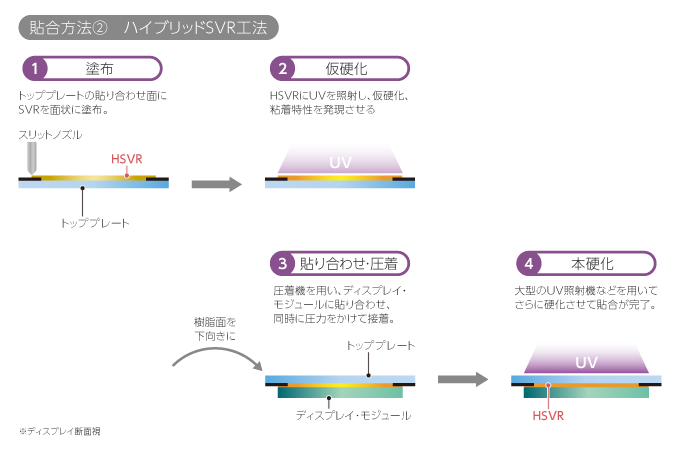

②ハイブリッドSVR(HSVR)工法

次にご紹介するのが、SVRを改良した「ハイブリッドSVR」という製品を使う貼合プロセスです。上に述べたディスペンスとフリップボンディングの手法は、ディスペンサーで線状に液状のSVRを塗布してからUV硬化を行います。そのため圧着したときに、液が接着面のエッジ(端)の部分であふれてしまうオーバーフローという現象が発生し、それを取り除く工程がUV硬化後に必要となるケースが出てきました。とくに近年では、スマートフォンの画面サイズをなるべく大きくするため、外枠のベゼル部分をできるだけ狭くするのがデザインのトレンドとなり、「ベゼル部分へのはみだしを抑えたい」という要望が寄せられるようになったのです。

そこでこのオーバーフローの問題を解決するためにデクセリアルズが開発したのが、ハイブリッドSVRという製品です。HSVRのトッププレートへの塗布は、スリットコーターと呼ばれる装置を用いて、下記イラストのように「面状」に行っていきます。

ハイブリッドSVRの特長は、塗布したあとでUVによる6〜8割程度の仮硬化を行うことにより、粘着特性が発現することです。面で四角く塗布した後でUV硬化によって、ある程度固まりますので、SVRのようにパネル端部のオーバーフローが発生しません。わかりやすくいえば、トッププレートの上に「両面テープ」を作ってから、ディスプレイパネルを貼り合わせるという工法になります。下記は、ハイブリッドSVR工法の模式図です。

ハイブリッドSVRは、SVRに比べてディスプレイパネルの表示ムラを抑えやすいという特長もあります。表示ムラの主な原因のひとつは、充填した樹脂の硬化収縮の大きさです。ハイブリッドSVRは、貼り合せる前に仮硬化をおこなうことで一部収縮が進行しているため、圧着後の本硬化での収縮は小さくなります。そのためパネルの表示ムラを大幅に低減することができるのです。

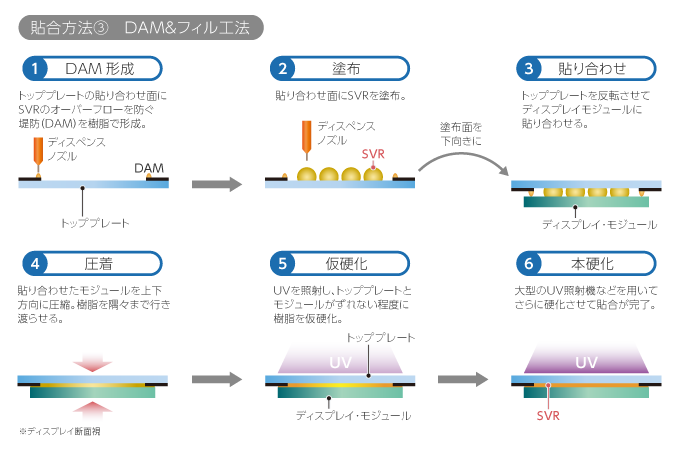

③DAM&フィル工法

最後に紹介するのが「DAM&フィル」と呼ばれる工法です。DAMとは文字通り「ダム」(堤防)を意味しており、ハイブリッドSVR工法と同様に、SVRのオーバーフローを防ぐために開発された貼合プロセスになります。

DAM&フィル工法では、下記イラストのように、トッププレートの外周部にぐるりと樹脂を塗布し、SVRをせき止める「ダム」を作ります。その後にSVRを従来工法と同様に塗布して、ディスプレイモジュールと張り合わせます。

先ほど紹介したハイブリッドSVRは、オーバーフローを防ぐ手法としては理想的ですが、従来使ってきたディスペンサーでは塗布ができず、面状塗布のできるスリットノズルを搭載した装置(スリットコーター)が必要となります。

また、スリットノズルによる塗布はその機構から四角い形にしか塗布することが難しく、塗布できるトッププレートのサイズもその大きさによって限定されます。一方で、このDAM&フィル工法は、従来の装置をそのまま使用することができ、塗布の形状もある程度の自由度を獲得しながら、オーバーフローを低減できるというメリットがあります。

以上、3つの光学弾性樹脂(SVR)およびハイブリッド光学弾性樹脂(HSVR)を用いたディスプレイの光学貼合の工法についてご紹介しました。いずれの工法もお客さまのニーズ、課題を解決する中で生まれたことが共通しています。私たちはこれからもお客さまの課題を解決する材料やプロセスの開発に取り組んでいきます。

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら