- 광학 관련

SVR(광학 탄성 수지) 적용을 위한 광학적 접합 공정

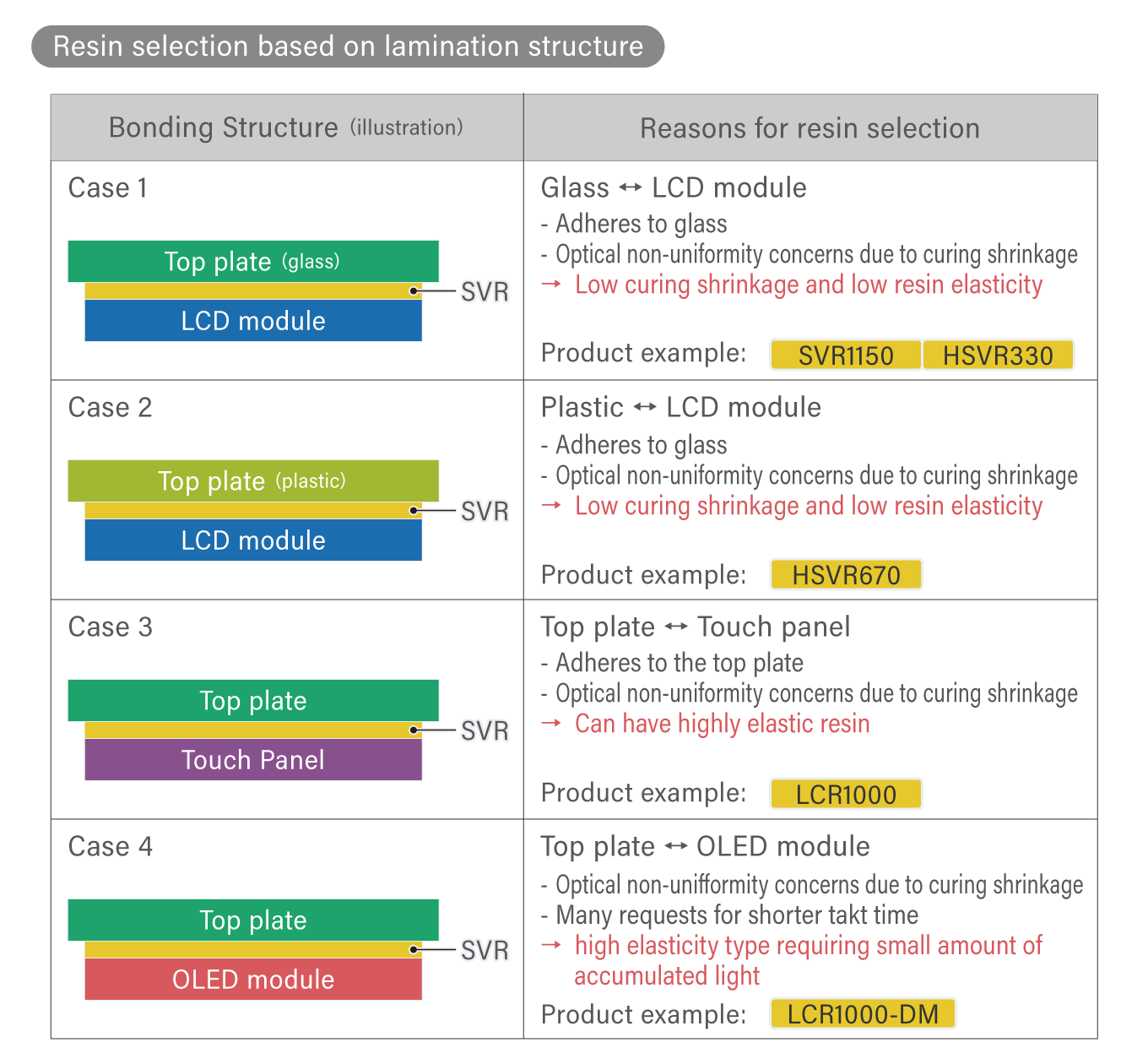

접합하는 것에 맞춘 SVR의 선택이 중요

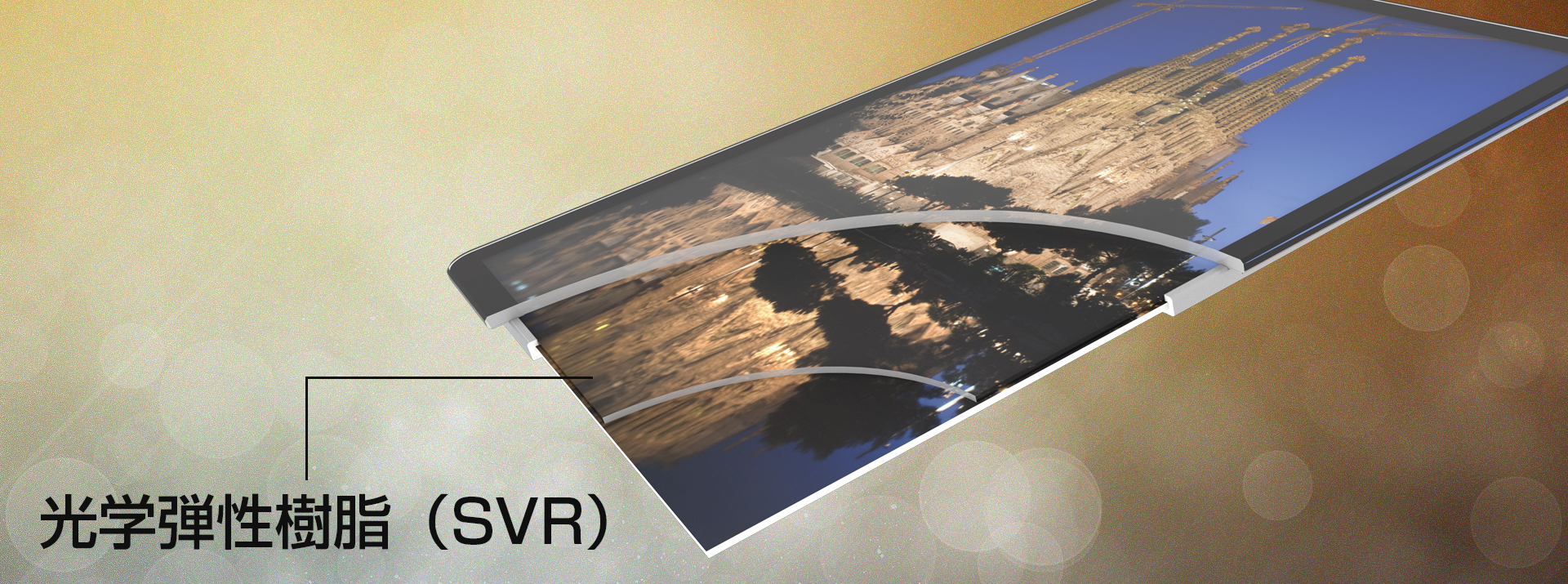

덱세리얼의 광학 탄성 수지(SVR)와 하이브리드 광학 탄성 수지(HSVR)는 기판(예: 상판과 디스플레이 모듈) 사이의 공기 공간을 메워 눈부심을 줄이고 화면 가시성을 향상시킵니다. 스마트폰, 카메라 LCD 화면, 태블릿, 대형 TV 등 다양한 전자 제품에 사용되고 있습니다. 최근에는 자동차 내 차량 디스플레이에도 활용되고 있습니다. SVR의 적용이 계속 확대됨에 따라, SVR의 적용은 두 개의 결합된 기판 재료(부착자)에 따라 달라진다는 점을 유의하는 것이 중요합니다. 아래 표는 세부 사항을 설명합니다.

적절한 SVR을 선택할 때 접합 기판은 다음과 같습니다. 기판 #1: 상판(유리 또는 플라스틱) 기판 #2: 액정 디스플레이(LCD) 모듈, 터치 패널 또는 유기 발광 다이오드(OLED) 모듈 경화 중 수축 및 탄성, 경화에 필요한 UV 조사량 등을 포함하되 이에 국한되지 않는 특성을 고려하여 SVR을 선택하는 것이 중요합니다. 또한, 노동량(시간)과 공정 비용도 선택에 영향을 미칠 수 있습니다.

디스플레이 모듈과 상판을 접합하는 방법에는 여러 가지가 있습니다. 어떤 방법을 선택할지는 제품 사양, 접합에 사용되는 장비, 공정, 그리고 원하는 생산 효율에 따라 달라집니다. 아래에서는 세 가지 대표적인 SVR 및 하이브리드 SVR 접합 공정을 설명합니다.

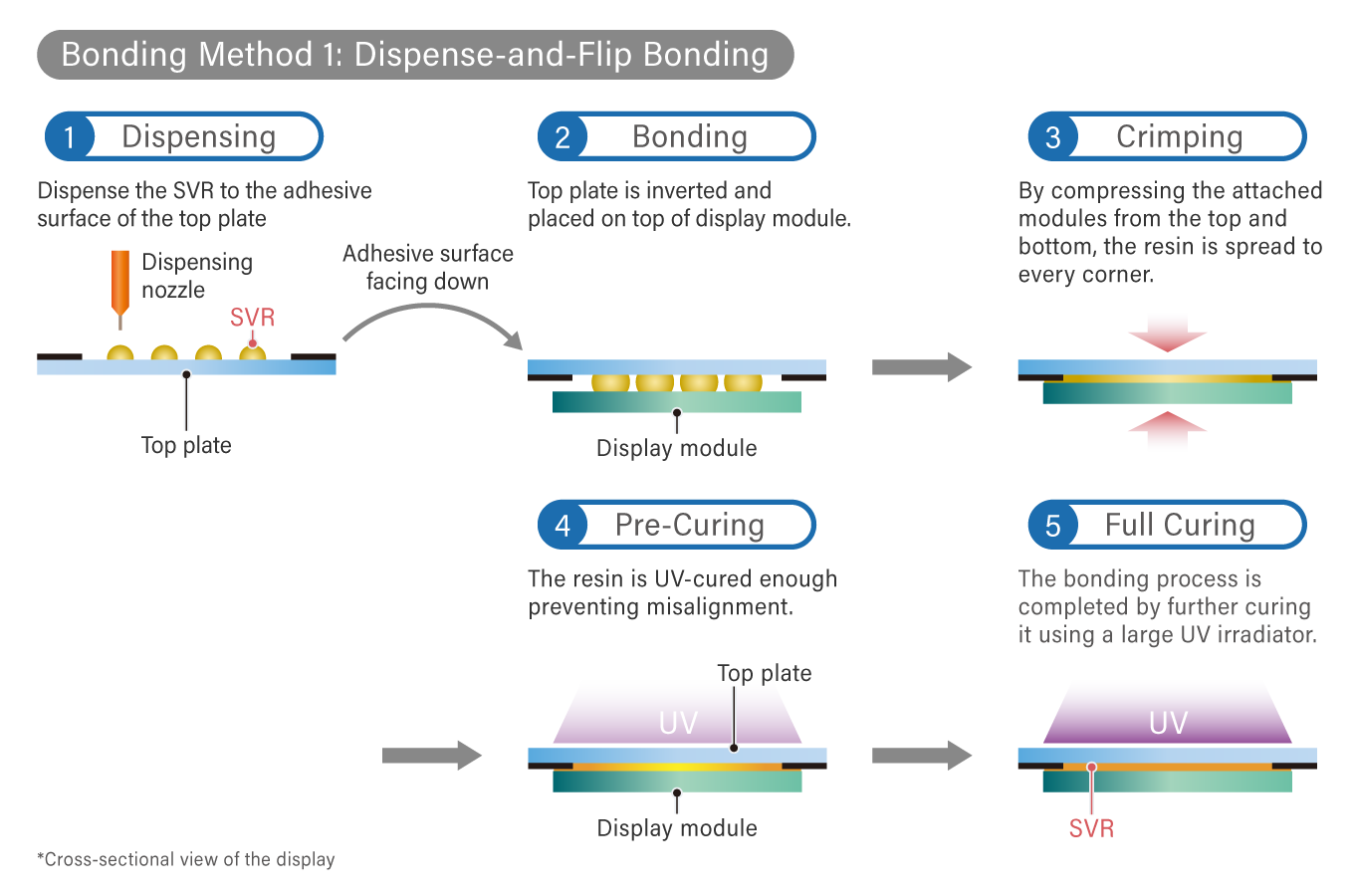

①플립본딩 공법

우선은 플립 본딩이라고 불리는 접합 방법을 소개합니다. 이것은 가장 기본적인 공법입니다. 아래 그림을 바탕으로 단계별로 살펴 보겠습니다.

1단계: 적용

SVR을 상단 플레이트(유리 또는 플라스틱)의 접합면에 디스펜서라는 장치를 사용하여 적용합니다. 수지의 오버플로우(돌출)를 방지할 필요가 있는 경우에는 사전에 주변부에 DAM(댐)을 만들 수도 있습니다.

2단계: 붙여넣기 SVR을 적용한 상단 플레이트를 뒤집어서 적용면을 아래로 향하게 하단의 디스플레이 모듈에 붙입니다.

3단계: 크림핑

부착된 모듈을 위아래에서 압축하여 액체 SVR을 접착면의 모든 모서리로 확산시킵니다.

4단계: 사전 경화

수지는 모듈의 상단, 측면 또는 후면에서 자외선(UV)을 조사하여 사전 경화됩니다. 이 공정은 모듈의 접착면이 정렬 불량을 방지하고 5단계의 본 경화 공정으로 원활하게 전환할 수 있도록 합니다.

5단계: 본 경화

벨트 컨베이어식 UV조사기 등에 모듈을 나란히 UV를 조사하고, SVR을 본경화시킴으로써 접합이 완료됩니다.

2. 디스펜스 앤 플립 본딩의 개발 및 장점

우리도 자주 고객님께서 "디스플레이 모듈을 위에서 붙이는 편이 편하지 않을까"라고 묻습니다만, 이 방법을 취하는 것으로, "수지 중에 기포가 들어가지 않는다"라는 큰 이점을 얻을 수 있습니다. 그 원리에 대해 설명합니다.

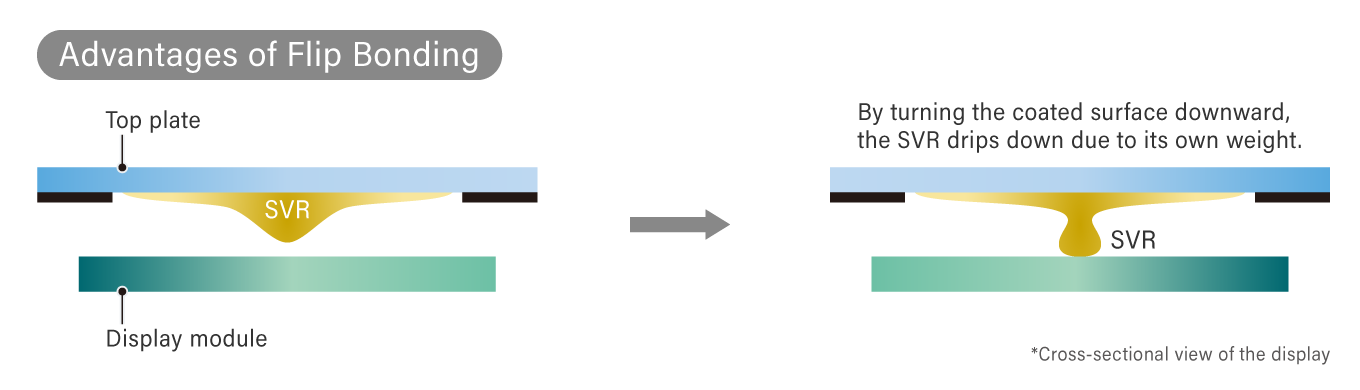

아래 그림은 SVR을 도포한 톱 플레이트와 디스플레이 모듈의 모식도입니다. 톱 플레이트 상부에 도포된 액상의 SVR은, 자신의 가중치로 일러스트와 같이 한점에서 아래를 향해 늘어져 갑니다. 모듈에 접한 SVR은 그 한점에서 바깥쪽으로 퍼져 나가기 때문에 기포가 들어가는 틈이 생기지 않습니다.

그러나, SVR을 도포한 플레이트가 하측에 있는 경우, 도포한 수지의 표면에는 약간의 요철이 발생한다. 그 위에 모듈을 씌우면, 요철의 틈새의 공기가 갇혀 버려, 기포의 원인이 되는 것입니다.

②하이브리드 SVR(HSVR) 공법

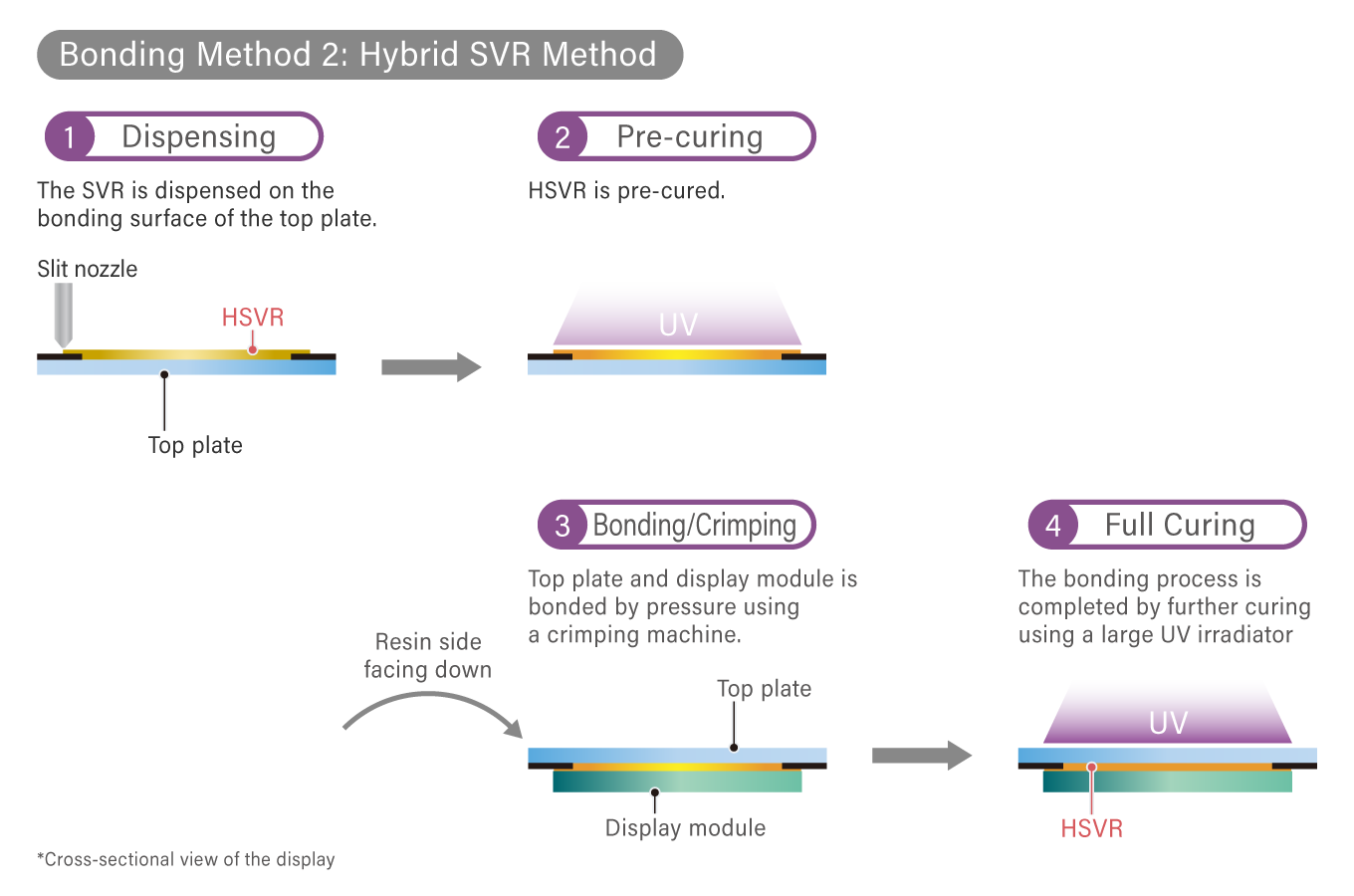

다음은 SVR의 개선된 버전인 하이브리드 SVR(HSVR)이라는 제품을 사용한 본딩 프로세스입니다. 위에서 설명한 디스펜스 앤 플립 본딩 기법은 디스펜서로 액체 SVR을 도포한 후 UV 경화를 수행하는 것입니다. 이로 인해 액체가 압착될 때 접합 표면의 가장자리에서 액체가 넘치게 되며, UV 경화 공정 후 오버플로를 제거하기 위해 추가 단계가 필요한 경우가 있습니다. 최근 스마트폰 디자인의 좁은 베젤 추세는 레진 오버플로우에 대한 보다 엄격한 제어를 요구하고 있습니다.

그래서 이 오버플로의 문제를 해결하기 위해 덱세리얼즈가 개발한 것이 하이브리드 SVR이라는 제품입니다. HSVR의 톱 플레이트에의 도포는, 슬릿 코터라고 불리는 장치를 이용해, 하기 일러스트와 같이 「면상」에 실시해 갑니다.

HSVR은 UV 예비 경화 공정 후 60~80%의 경화율을 달성합니다. 수지는 패널 가장자리에 넘침 현상이 없을 정도로 굳습니다. 이 방식은 상판에 "양면 테이프"를 형성하여 디스플레이 패널에 부착합니다. 아래는 HSVR 방식의 다이어그램입니다.

하이브리드 SVR은 SVR에 비해 디스플레이 패널의 표시 불균일을 억제하기 쉽다는 특징도 있습니다. 표시 불균일의 주요 원인 중 하나는 충전된 수지의 경화 수축의 크기입니다. 하이브리드 SVR은, 접합하기 전에 가경화를 행하는 것으로 일부 수축이 진행하고 있기 때문에, 압착 후의 본경화에서의 수축은 작아집니다. 따라서 패널의 표시 불균일을 대폭 줄일 수 있습니다.

③DAM&필 공법

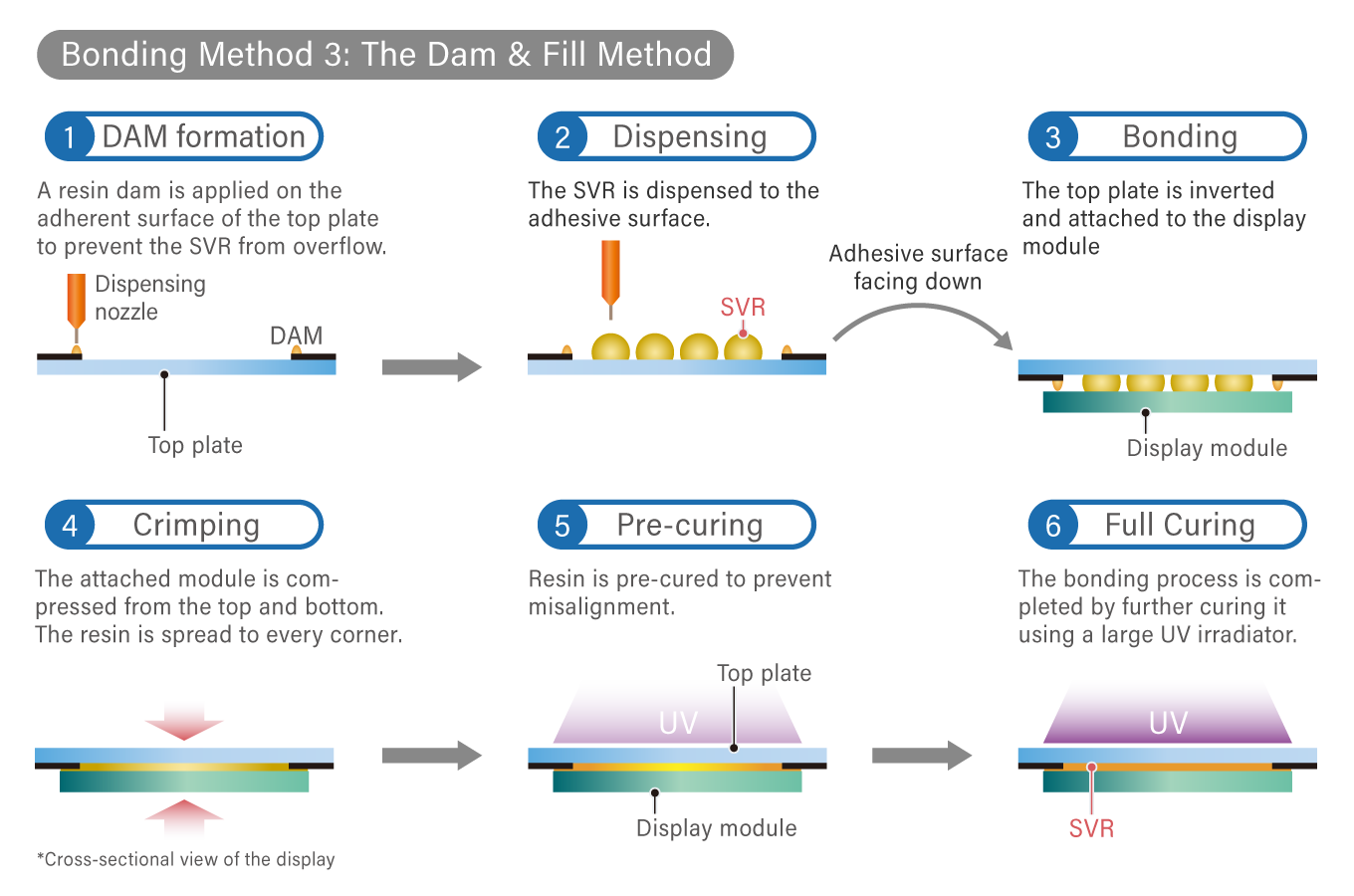

마지막 방법은 댐 & 필(dam & fill) 공법입니다. HSVR 공법과 마찬가지로, 이 접합 공정은 SVR의 오버플로우를 방지하기 위해 개발되었습니다.

DAM&필 공법에서는, 아래의 그림과 같이, 톱 플레이트의 외주부에 빙글빙글 수지를 도포해, SVR을 멈추는 「댐」을 만듭니다. 그 후 SVR을 기존 공법과 같이 도포하여 디스플레이 모듈과 붙입니다.

앞서 소개한 하이브리드 SVR은 오버플로를 막는 수법으로서는 이상적입니다만, 종래 사용해 온 디스펜서에서는 도포를 할 수 없고, 면상 도포를 할 수 있는 슬릿 노즐을 탑재한 장치(슬릿 코터)가 필요합니다.

또, 슬릿 노즐에 의한 도포는 그 기구로부터 사각형으로 밖에 도포하는 것이 어렵고, 도포할 수 있는 톱 플레이트의 사이즈도 그 크기에 의해 한정됩니다. 한편, 이 DAM & 필 공법은, 종래의 장치를 그대로 사용할 수 있어, 도포의 형상도 어느 정도의 자유도를 획득하면서, 오버플로우를 저감할 수 있다는 장점이 있습니다.

SVR 및 HSVR을 사용하는 디스플레이의 세 가지 광학 접합 방식입니다. 이 모든 방식은 고객의 요구와 문제점을 해결하기 위해 개발되었습니다. 덱세리얼은 앞으로도 모든 난관을 극복할 수 있도록 소재와 공정 개발에 전념할 것입니다.

관련 기사

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- 공유하다

당사의 제품 및 제조 기술에 관한 자료를 준비하고 있습니다.

무료로 부담없이 다운로드하실 수 있습니다.

유용한 자료의 다운로드는 이쪽

당사의 제품 및 제조 기술에 관한 자료를 준비하고 있습니다.

무료로 부담없이 다운로드하실 수 있습니다.

유용한 자료의 다운로드는 이쪽