- 接合関連

高速伝送に対応する回路基板を構成する絶縁材料に求められる特性「低誘電」「低誘電正接」と低誘電ボンディングシート

回路基板の絶縁材料に求められる低誘電特性

高速伝送対応の回路基板に使う絶縁材料を選定するときに、スペックとして重要視されるのが、「誘電率(Dk)」と「誘電正接(Df)」という項目です。

誘電率とは簡単にいえば、「電気の通しにくさ」を表す数値です。ガラスやプラスチックなどは金属に比べて電気をずっと通しにくい物質ですので、誘電率は高くなります。より正確に言えば、誘電率とは物質に電場を与えたときに、その物質が電気的に分極(誘電分極)する度合いを示す物性値のことを指します。

材料の誘電率を表す数値としては、「比誘電率」という値が一般的に用いられます。比誘電率とは、真空の誘電率を1としたときの、物質の誘電率の相対値を示したもので、例えば空気の比誘電率は約1、ゴムは2、水は80、コンデンサの材料のチタン酸バリウムは5000になります。比誘電率の値が低いほど信号の伝搬速度が速くなり、導体内を流れる電気信号の伝搬速度は以下の式で示されます。

もう一つの重要な項目、「誘電正接」とは、誘電体内での電気エネルギーの損失の度合いを表す値のことです。値が小さいほど損失が少ない、すなわち電気を通しやすいことを意味します。FPC等に使用される部品素材では、誘電正接が大きくなればなるほど、電気エネルギーが吸収され、信号を効率よく伝送できなくなり、周波数が高くなればなるほど、その現象が著しくなります。

回路基板における信号伝搬時の誘電損失及び、伝送損失は以下の式で示されます。誘電率、誘電正接が大きく影響することがこの式で示されています。すなわち高周波を利用するデバイスでは、低誘電特性を有する素材の選択が重要になることを意味しています。

高速伝送に対応する液晶ポリマー製FPCの弱点

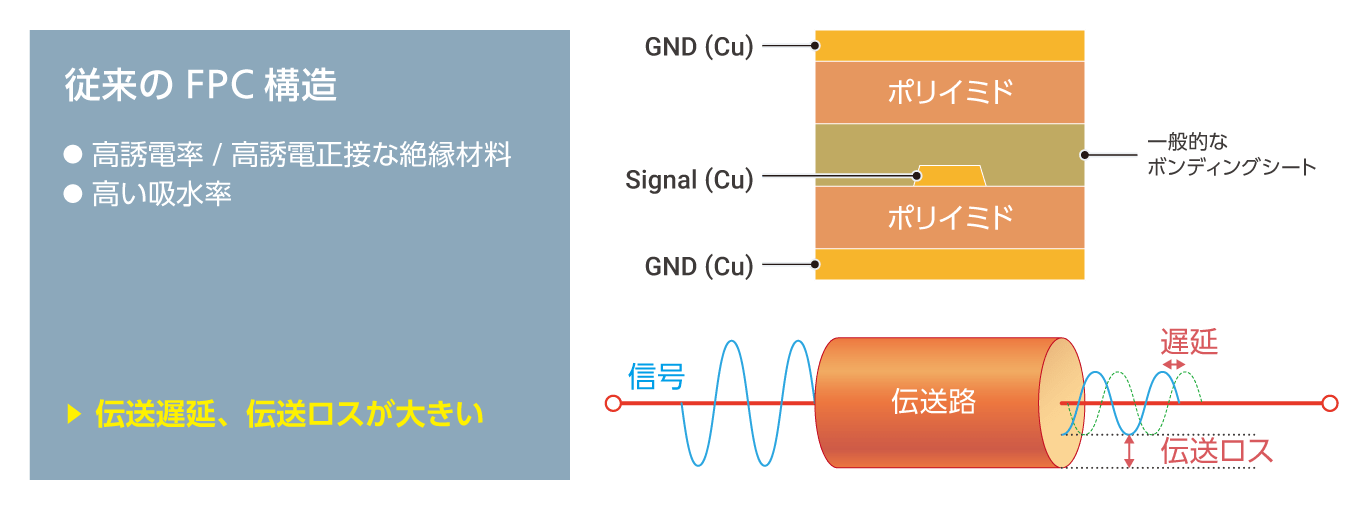

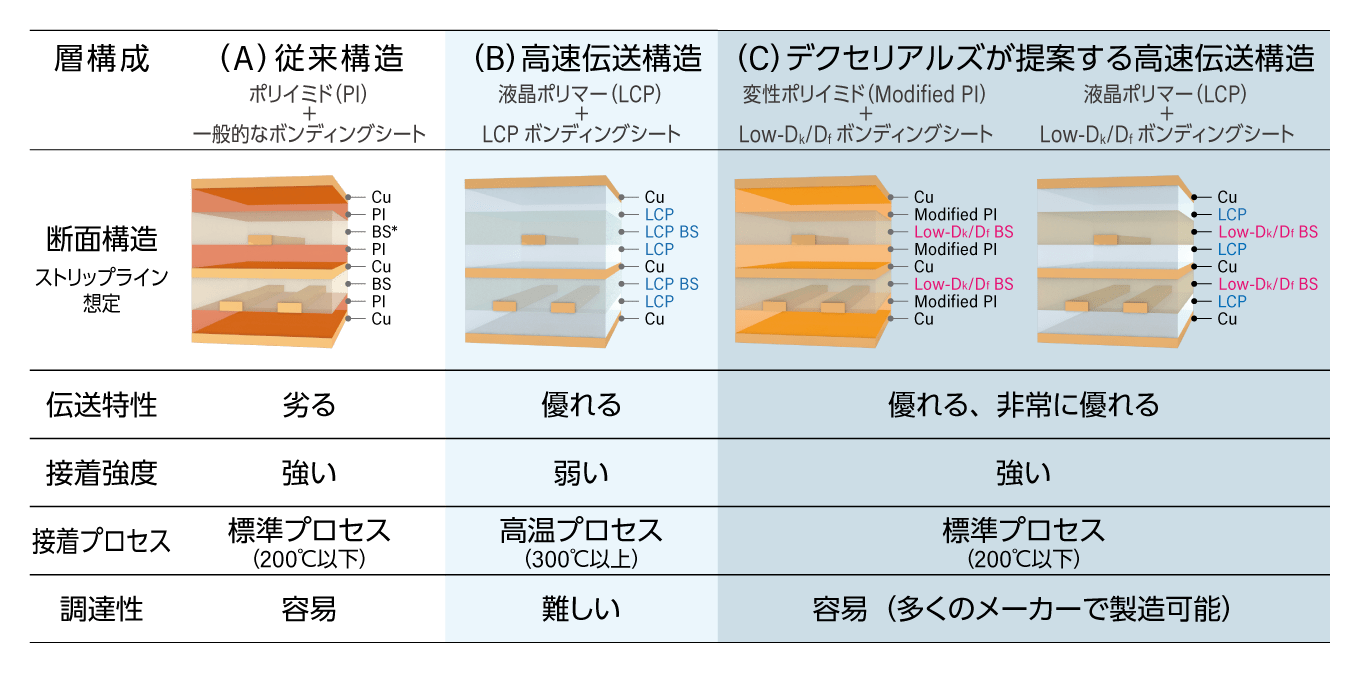

高速信号の損失や減衰を防ぐには、回路基板として使用されるFPCにもそれに対応した材料を採用する必要があります。以下はこれまで、一般的なスマートフォンなどに使われてきた多層FPC(導電層が3つ以上)の断面構造図です。電気信号が通る銅(Cu)回路を中心に、最外層に比較的大きな銅回路を配置、その内側に絶縁材(ポリイミド樹脂(PI)やボンディングシート)が位置しています。実際には銅箔を両面に持つ両面CCL(銅張積層板)と片面CCLを出発材料として、それぞれに対して回路形成を行います。この2つをボンディングシートで貼り合わせることで図の構造ができあがります。

ポリイミドは物性として誘電率・誘電正接が高く、従来型のFPCでは高周波成分を持つ信号の遅延と損失が多くなるという問題があります。またポリイミドには、空気中の水分を取り込みやすい(吸水率が高い)という問題もあります。水は非常に誘電率・誘電正接が高い物質であるため、基板の吸水率が高まると、必然的に信号の遅延・損失の度合いも高まります。そのため、高速伝送用FPCの構成材料には低吸水の特性も求められます。

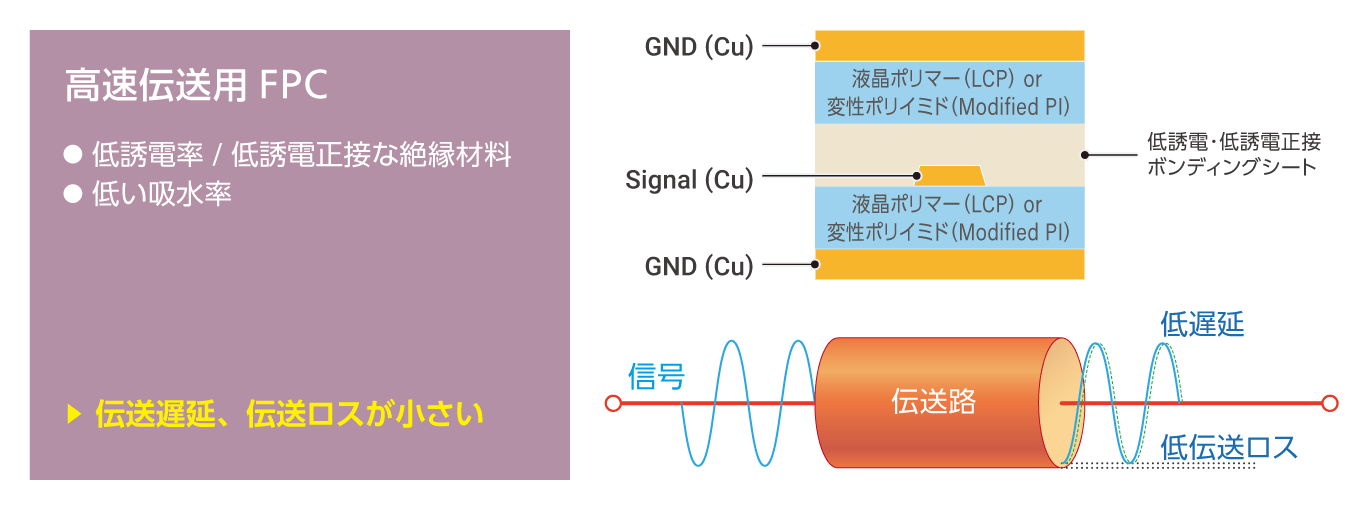

そうした課題を解決するために開発されたのが、下記のイラストで示した高速伝送用FPCです。高速伝送用FPCは、従来のポリイミドの代わりに低誘電率・低誘電正接の物性を持つ液晶ポリマー(LCP)または変性ポリイミド(Modified PI)が使用されます。また層間接着材(ボンディングシート)も、低誘電率・低誘電正接の素材が採用されています。

高速伝送に対応するには、基材に従来材(ポリイミド)とは桁違いのレベルの誘電率・誘電正接の値が要求されます。とくに重視されるのが誘電正接(Df)です。リジッド基板材料としてよく使われる素材、FR-4のDfは0.02で、FPCによく用いられるポリイミドは0.01前後という数字です。

それに対してLCPのDf値は0.002と一桁小さい値となります。FPC用基材の選定においてもう1つの大事な指標となる吸水率(%)においても、ポリイミドの1~2%に対して、LCPは0.04%前後と大きな差があります。

しかし、LCPにも弱点があります。下記の表はABCの3つのFPCの特性を示したものです。

(A)従来型FPC(基材=ポリイミド、ボンディングシート=エポキシ系熱硬化性接着材

(B)高速伝送用FPC(基材=液晶ポリマー、ボンディングシート=液晶ポリマー)

(C)デクセリアルズが提案する高速伝送用FPC(基材=液晶ポリマーあるいは変性ポリイミド、ボンディングシート=当社低誘電ボンディングシート)

(A)は、そもそも絶縁材の誘電率・誘電正接の値が高いため、高速伝送を必要とする回路基板には適していません。(B)は絶縁材が全て液晶ポリマーで構成されているため電気的特性に優れるものの、回路を構成する銅への接着力が小さい(機械的特性上の課題)、接着に300℃以上の熱が必要(FPC製造プロセス上の課題)、限られたメーカーにしか作れない(材料の調達上の課題)という課題が存在します。

低誘電ボンディングシートの多様なメリット

これに対し、デクセリアルズが提案する(C)は下記のメリットをもたらします。

- 誘電率がLCPより小さく、伝送遅延をLCPより小さくすることが可能

- 200℃以下で接着可能なため、従来のFPC製造プロセス/装置が使用可能

- 低誘電基材であるLCP、変性ポリイミドのどちらにも十分な接着力を持ち、FPCに求められる機械的特性を満たしつつ高速伝送に対応可能

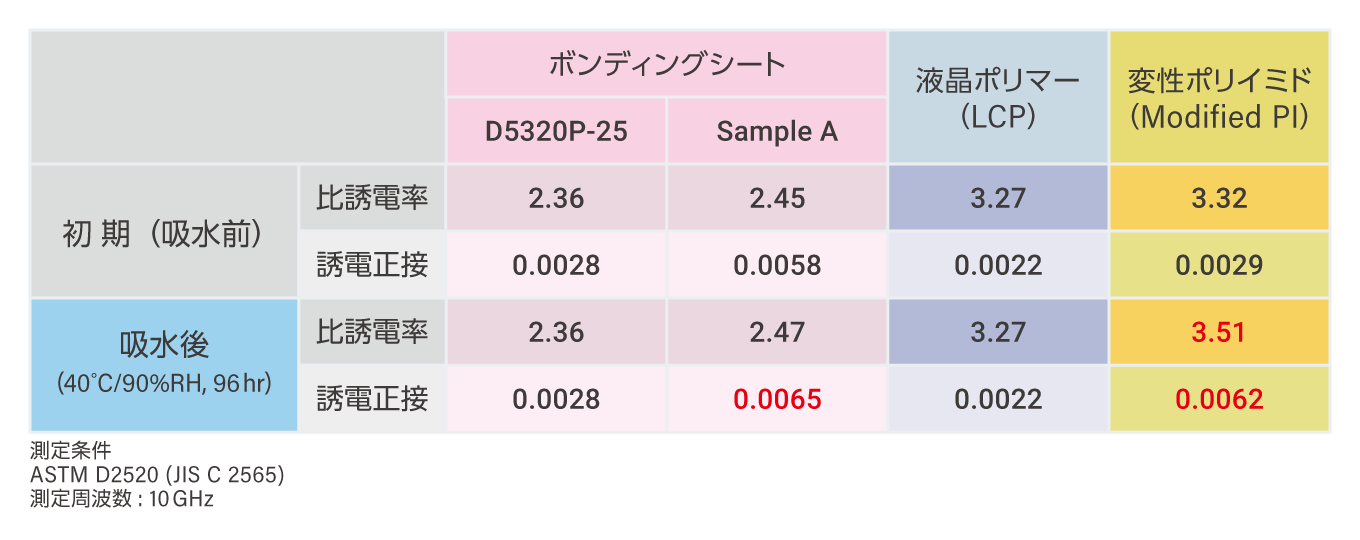

また、当社の低誘電ボンディングシートは、吸水性が低いことも特長です。下記の表は、各素材を用いて行った吸水試験前後の誘電率・誘電正接の値を示しています。当社のボンディングシートはLCPと同様に吸水前後で数値が変化せず優れた低吸水性を示しており、このことから実使用条件においても高速伝送性を維持することが分かります。

銅箔と基板の強固な接着を実現

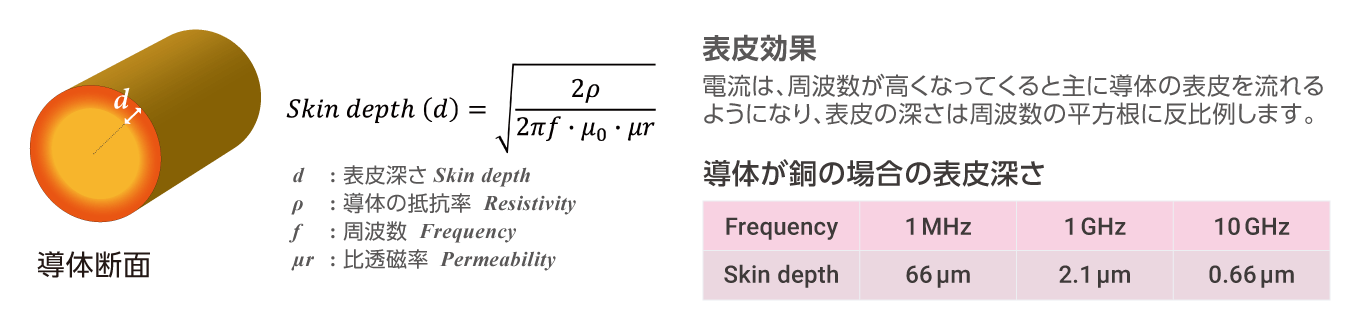

高速伝送など高周波成分を含む電気信号を扱うデバイスの設計において考慮しなければならない重要項目の一つに「表皮効果」があります。表皮効果とは、導体を流れる電気信号の周波数が高くなるほど、「電流が導体の表面しか流れなくなる現象」のことです。電流が流れる実効的な表面からの厚みを「表皮深さ」と呼び、周波数が高くなるほどその値は小さくなっていきます。電流の流れる断面積が小さくなるため回路の交流抵抗が上がり、導体損失につながります。

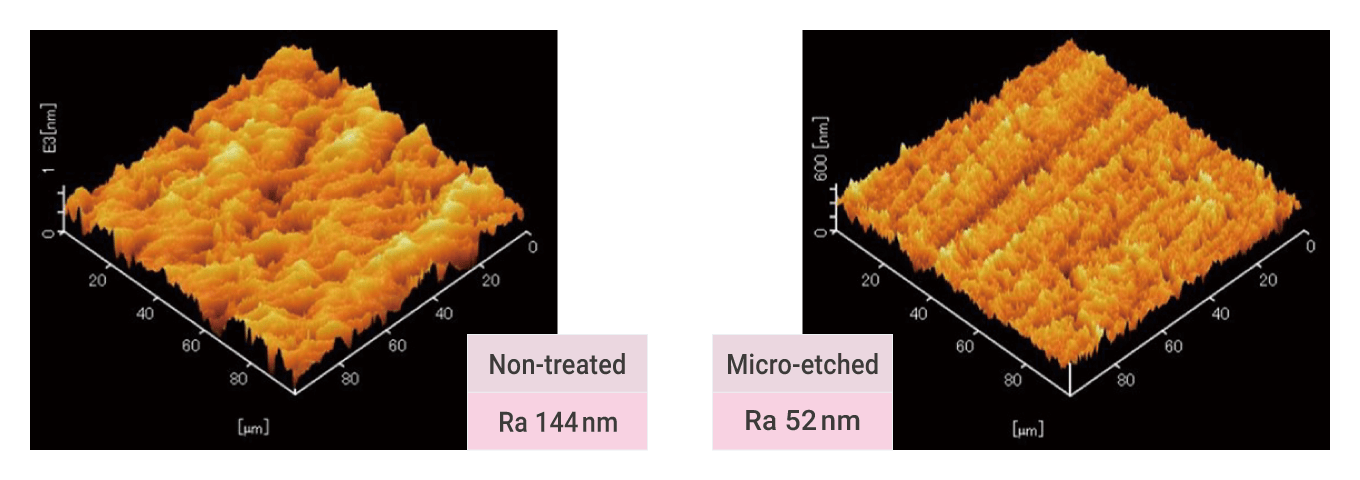

一方で、FPCで利用される銅張積層板(CCL)の銅表面は一見平らに見えますが、ミクロで見るとざらざらしています。先述したように表皮効果によって極浅い表面にのみ電流が流れると、このざらざらに沿って電流が流れることになり、結果的に線路長が長くなり信号の到着が遅れることになります。高速伝送を前提とする限り、表皮効果による導体損失は避けられません。他方、遅延については導体表面を平らにすることで改善が可能です。そのため高速伝送用FPCでは、下記の右の写真のように化学的処理によって銅の表面を平滑化する処理が行われます。

このとき気を付けなければならないことは、銅の表面が平らになればなるほど、樹脂との接着性が弱くなり、樹脂が回路からはがれてしまう不具合が発生しやすくなることです。もともと液晶ポリマーは他の材料と「接着しづらい」という性質を持っており、貼り合わせが容易ではない材料です。高速伝送用FPCを構成するボンディングシートには、そのように接着が難しい液晶ポリマーと表面が平滑な銅と強く接着する性能が求められます。

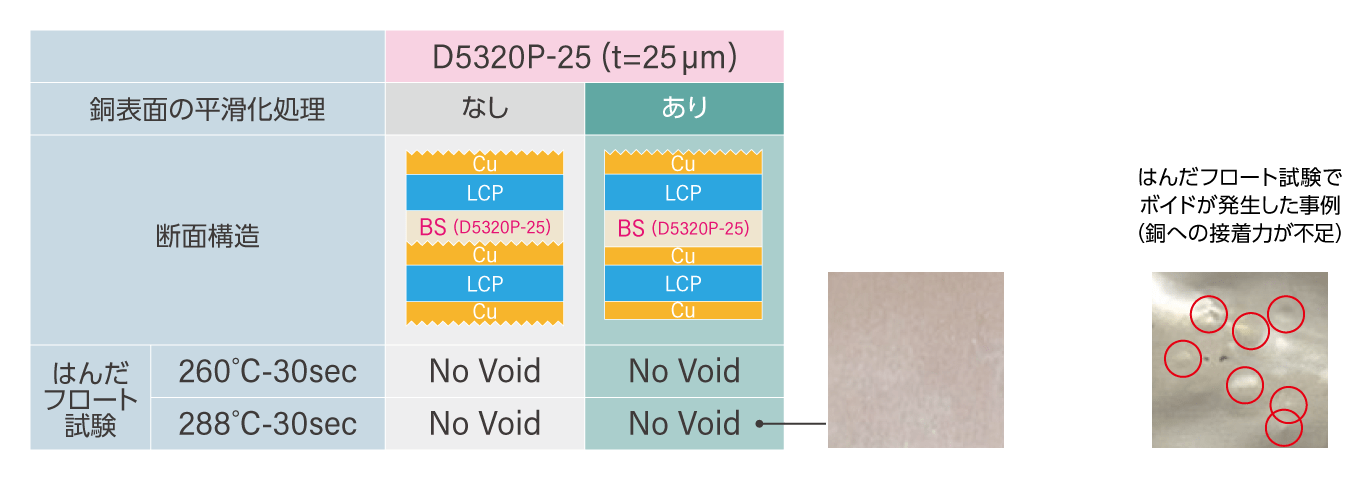

以下の左の写真は、当社の低誘電ボンディングシート(品番:D5320P-25)を用いて、表面の平滑処理をしたCCLを貼り合わせたシート上サンプルで、はんだフロート試験を行ったものです。高温(288℃)のはんだ浴に30秒間浮かせても、右の写真のように「ボイド」が発生せず、初期の接着状態が保たれていることを示しています。

当社の低誘電ボンディングシートは以上のように、5Gデバイス向けのFPCを製造する上で求められる低伝送損失を実現するとともに、高速伝送用に表面が平滑化された銅とLCPの接着性を高め、かつ既存の設備での製造を可能とします。他にも、FPCメーカー様にとっての大きなメリットとして、「常温保存が可能」という製品特性があります。通常の熱硬化接着材は常温で置いておくと固まってしまったり、使用時に結露が起こらないような対策が必要だったりと、取り扱いに注意が必要ですが、常温保存ができる当社製品にはそのような問題がありません。製品の詳細なスペックなどは以下に記載していますので、ぜひご検討ください。

https://www.dexerials.jp/products/double-coated-tape/a1_comp_ldbs.html

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら