- 接合関連

接着剤の基礎知識(その物性について)

目次

接着剤の物性

以下に当社ホームページの製品情報から紫外線硬化型接着剤、熱硬化接着剤の特性の一例をを示します。実際には用途に応じて見るべき特性は変わりますが、おおむね必要な情報が含まれています。

ここからはこの表に沿って接着剤の状態変化の順で液特性、硬化物特性に触れていきます。

[液状特性]チキソ性 〜接着剤は「チキソ性」の液体〜

液体の水は、力が加えられると、変幻自在にその姿を変えます。コップに入れられた水は重力によって、コップ内部の形に隙間なく満ちるとともに、上部は水平の形となります。この水のような「加えられた力」と「変形する量」が比例関係になる液体のことを、ニュートン液体と呼びます。

一方で、マヨネーズのような液体は、水と異なる性質を持っています。チューブに入ったマヨネーズをお皿に向かって押し出すと、口からにょろにょろと出てきます。しかしお皿の上のマヨネーズは、水のように水平には広がらずに、こんもりと盛り上がり固体のような形をとります。このマヨネーズのように、加わる力によって、粘度の大きさが変化する性質を持っている液体のことをチキソ性液体と呼びます。

一般的に接着剤の材料としてよく使われるものも、このチキソ性液体になります。チキソ性の高い液体は、ほとんど力がかかっていないときは固体のようになり、大きな力がかかると水のような液体に変化します。そしてチキソ性の高い液体ほど、形状保持能力が大きくなります。

[液状特性]粘度 〜チキソ性と粘度と「糸引き」の関係〜

チキソ性と関連して、接着剤のレシピを考える上で問題となるのが「糸引き」です。はちみつのような粘度が高い液体は、容器からスプーンですくうと糸を引きます。接着剤の設計においてはその糸引きをなるべく少なくする必要があります。

前提として、水のようなサラサラな液体は、糸引きしません。そして水のようなサラサラの液体にチキソ性を付与した場合も、糸切れ性は良くなります。一方で、同じニュートン液体でも水飴のように粘度が高い液体は糸を引きます。水飴のような液体にチキソ性を付与した場合、糸を引いた状態で形状保持してしまうため、まるでスライムのように角が立ってしまいます。

液の粘度とチキソ性は、糸引き性の大きな因子となるため、接着剤の設計段階で十分考慮する必要があります。

実際の電子部品等の実装では、とても細かい隙間に接着剤を流し込みたいときに、チキソ性の低い液剤を使用します。その逆に、接着剤をその場に留めておきたい場合は、チキソ性が高い液剤を用います。接着剤の選定にあたっては、部品の構造や作業性を検討しながら、お客さまと対話を重ねて最適なものを決定する必要があります。

[硬化物特性]弾性率 〜弾性率と線膨張係数〜

接着剤が硬化したあとの樹脂は、温度変化で伸び縮み(変形)します。その変形しようとする力に対し、どれぐらい耐えられるかを示す数値が「弾性率」です。そして温度変化によってどれぐらい樹脂の大きさが変化するか、その割合を示す数値が「熱膨張係数」で、特に長さの変化を表した数値が「線膨張係数」になります。使用にともない高温になる電子部品も、使用しない時には周囲と同じ温度になっています。このような場所に使用される接着剤は、使用される環境に合った硬化物の弾性率や線膨張係数を考慮して選ぶ必要があります。

次の写真は、CMOSイメージセンサーを基板に実装して実施した熱衝撃(ヒートショック)試験後のX線写真です。

4辺あるセンサーチップの辺のうち、対向する2辺についてあらかじめ細いボンディングワイヤーを保護するために接着剤が使用されています。左の写真は、線膨張係数の高い(熱によって伸び縮みする割合が大きい)タイプの接着剤でワイヤーの周囲を保護したことで、一部のワイヤーが断線しています。これは接着剤の線膨張係数が、部品を構成しているセンサーチップやセラミック基板と大きく違っていたためと考えられます。これに対し、線膨張係数の低いタイプの接着剤で保護した箇所では、温度変化に伴う寸法変化が他の部材に近いためにワイヤーの断線は確認されませんでした。

この試験からもわかるように、接着機能には問題がなくとも、目的(ここではワイヤーの保護)が果たされなければ意味がありません。熱膨張率が違う素材に使用する場合、接着剤の弾性率、線膨張係数を考慮して慎重に接着剤を選定する必要があります。

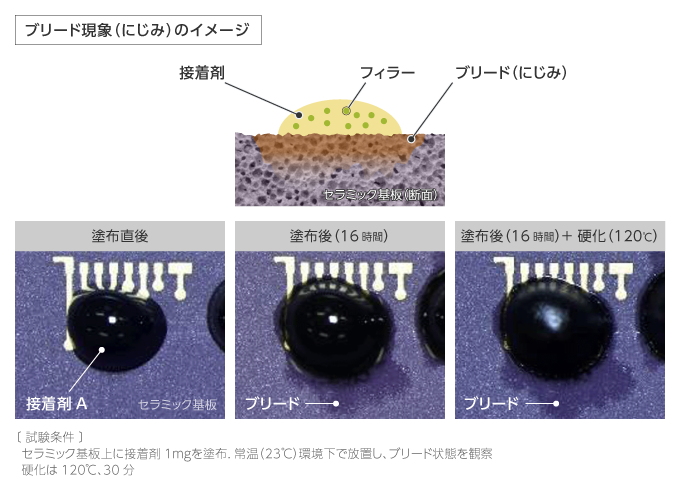

ブリード現象(にじみ)を制御する

ここでは、冒頭の特性表には現れないものの、接着剤の設計をする上で考慮すべき内容の一例として「ブリード性」について触れておきたいと思います。

ブリード性とは、液体のにじみやすさのことです。液状の接着剤を、セラミックなどでできた多孔質の被着体に塗布すると、毛細管現象によって被着体の孔に液体が流れ込むことがあります。そのときフィラー(充填剤)や固形の硬化剤は、被着体の表面によってろ過され、液体から分離されます。その結果、ろ液としてにじみ出た低分子成分の液体は粘度が低下し、さらににじみやすくなってしまうのです。このにじみが原因で不具合が発生することもあることから、ブリード現象の制御が必要となってきます。

このブリード現象を抑制するには、接着剤のブリード性をコントロールする必要があります。コントロール手段としてよく採用されるのが、次の6つになります。

- 接着剤の主成分の粘度を高くし、液自体を流れにくくする。

- 被表面積の大きなフィラーを高密度で充填することで、吸油量

(接着剤の主成分である樹脂成分の吸着力)を多くする。 - 触媒の粒径を細かくし、液との分離を少なくする。

- 小粒径の触媒を採用し、硬化時の増粘スピードを上げて、ブリードを抑制する。

- 硬化後ににじみの原因となる低分子成分(可塑剤など)を使用しない。

- 硬化後の架橋構造から低分子成分が出ないように樹脂を設計する。

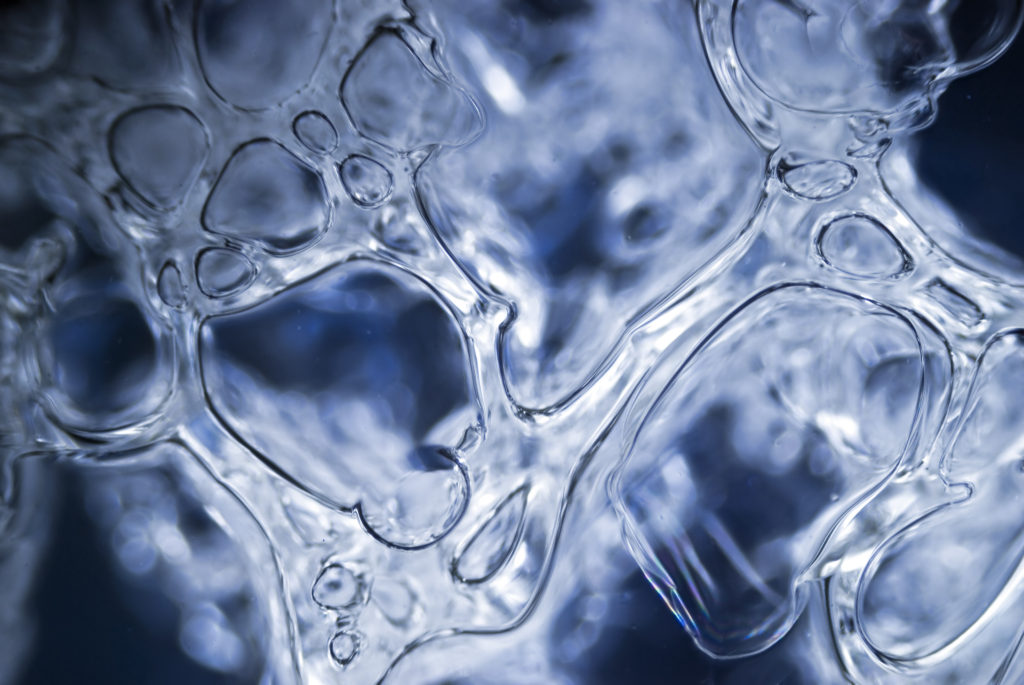

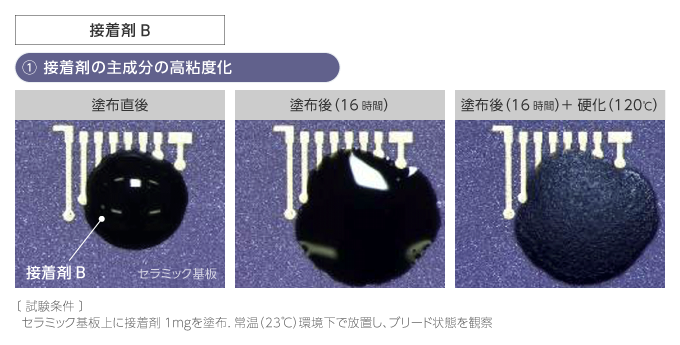

下記の写真は、ブリード抑制対策①を行った接着剤Bをセラミックの板に塗布した結果です。上の写真(接着剤A)に比べて、にじみの発生が抑えられていることがわかります。

ただし、塗布直後に比べて塗布後(16時間)で接着剤が濡れ広がっていることがわかると思います。精密固定を目的とする場合、塗布から硬化完了時までなるべく変化しないほうが良いことから、さらに対策②を行った写真(接着剤C)を示します。

塗布後16時間でわずかに濡れ広がるものの、接着剤Bに対して十分に濡れ広がりが抑えられています。

ここまで接着剤の一部の特性について説明をしてきましたが、この他にもお客さまの現場における使用上の制約が加わることもあります。接着剤の選定にあたっては、材料、プロセス、設備など非常に多くの考慮すべきポイントがあります。私たちデクセリアルズは、お客さまとともに考え、お客さまの使用目的、ニーズに合った優れた接着剤の選定・開発をサポートしていきます。

関連記事

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら