- 接合関連

<異方性導電フィルム技術の応用と新潮流>ディスプレイ、カメラモジュール、さらに新ニーズへ

目次

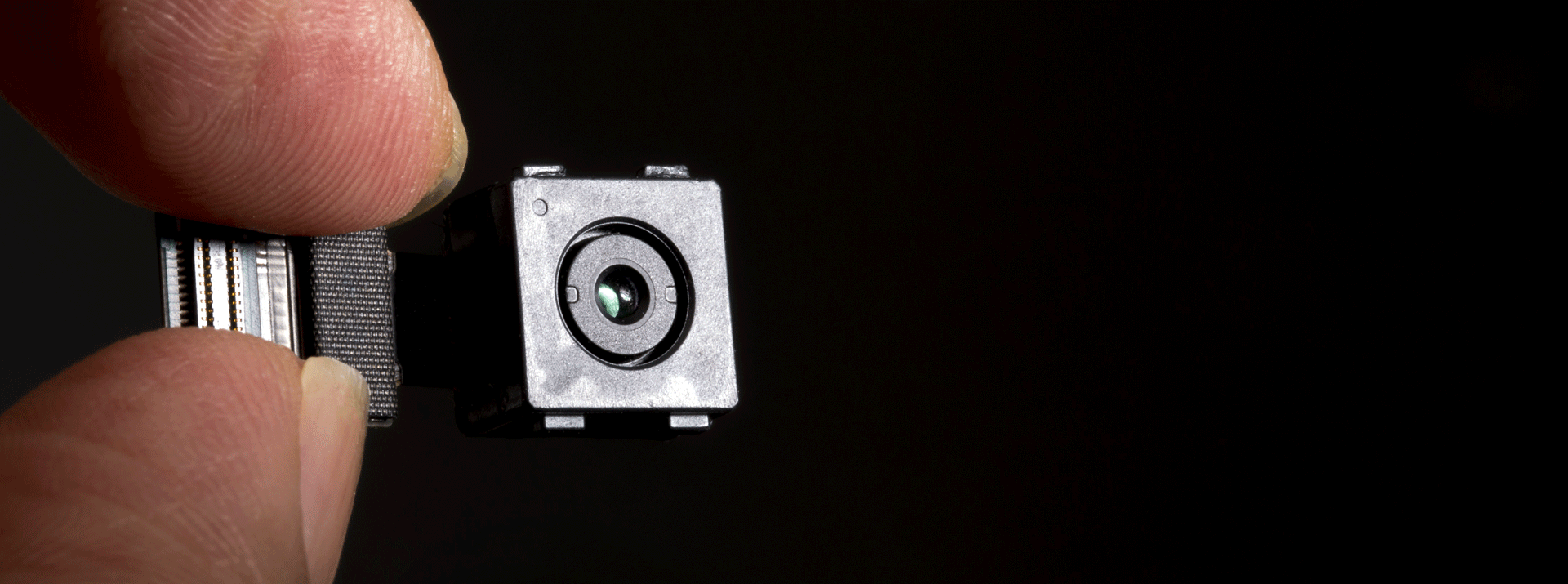

カメラモジュール向けの異方性導電フィルムとは

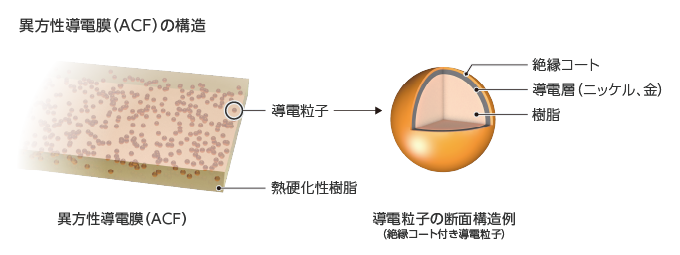

異方性導電膜(ACF)はデクセリアルズの前身企業が1977年に世界で初めて開発した、電子回路の接続のためのフィルム素材です。フィルム表面に塗布された熱硬化樹脂に含まれる導電粒子が、熱と圧力を加えられることで端子の接続を行います。

2020年12月、デクセリアルズはその新たなシリーズとして、「カメラモジュール向け粒子整列型ACF」の発表を行いました。本製品は、カメラモジュールやタッチパネルなどの回路接続の微細化に対応し、高い信頼性での接続を可能にします。

大径導電粒子を採用したカメラモジュール用異方性導電フィルム

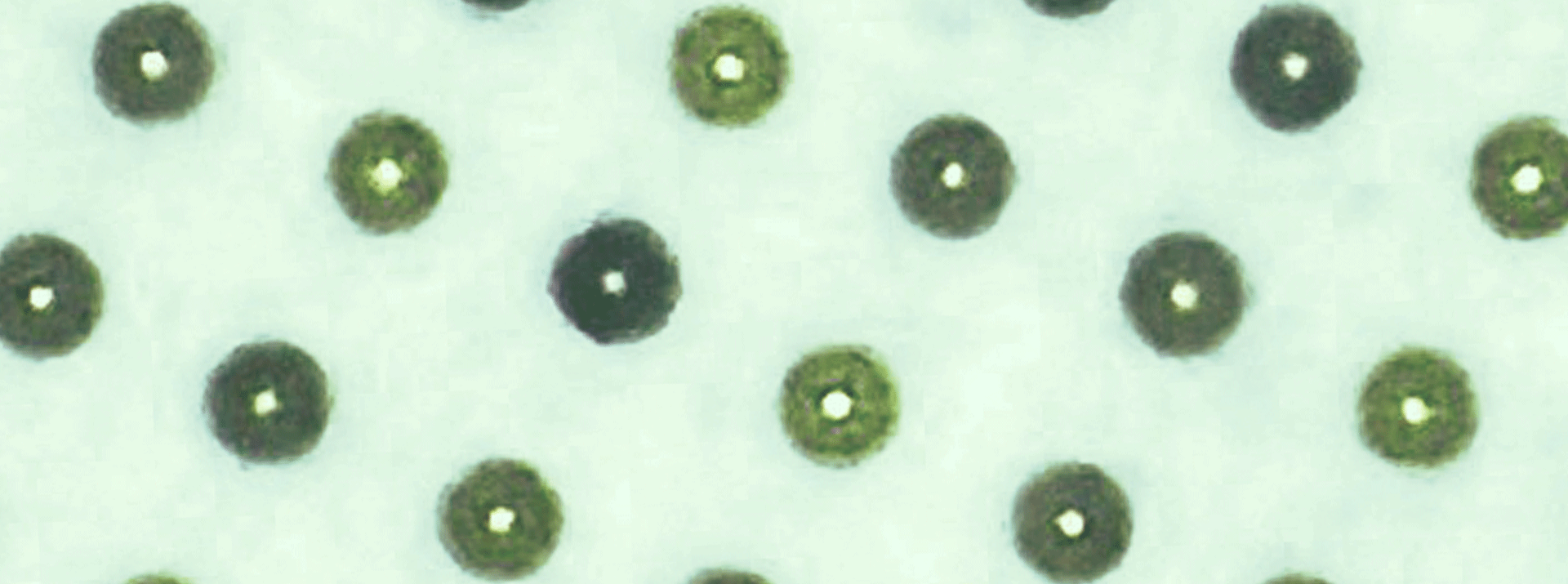

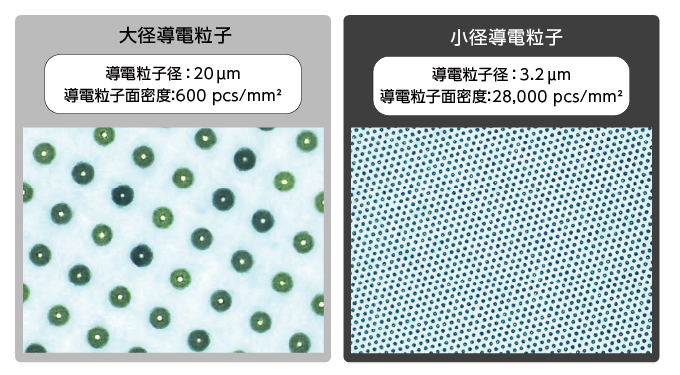

下記は、左が今回開発された「カメラモジュール向け粒子整列型ACF」で、右が従来のディスプレイ接続に用いられている粒子整列型ACFの拡大写真です。ひと目でわかるように、左側のカメラモジュール用のACFのほうが、粒子の粒径が大きくなっています。

カメラモジュール用の導電粒子が大きいのには、2つの理由があります。1つは、ディスプレイ用と比べて接続する隣接回路の間隔が広く、微細な接続が求められないこと。そしてもう一つは、被着体である回路基板(セラミック基板やプリント配線基板)の歪みや凹凸が、ディスプレイのガラス基板に比べて大きいことです。

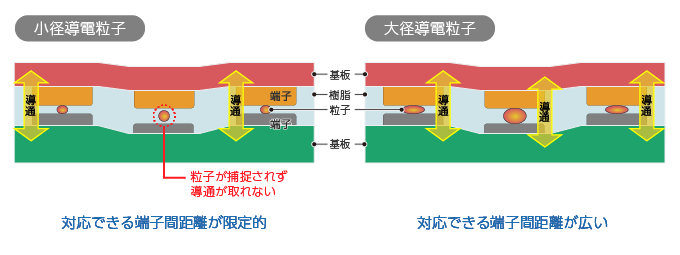

下記は、ACFの粒子が対向する回路を接続する様子の模式図になります。左の図では、小径導電粒子を採用していますが、端子間の距離にばらつきがあるため、真ん中の端子の導通がとれていません。一方で大径導電粒子を採用した右図では、左に比べて広い距離の端子間を接続することが可能になっています。

大径導電粒子を「整列させた」理由とは

それではカメラモジュール用ACFの導電粒子を大きくするだけでなく、なぜ整然と並んだかたちに「整列」させる必要があったのでしょうか。その大きな理由は、近年のスマートフォン等に搭載されるカメラモジュールの高性能化と、小型化にありました。

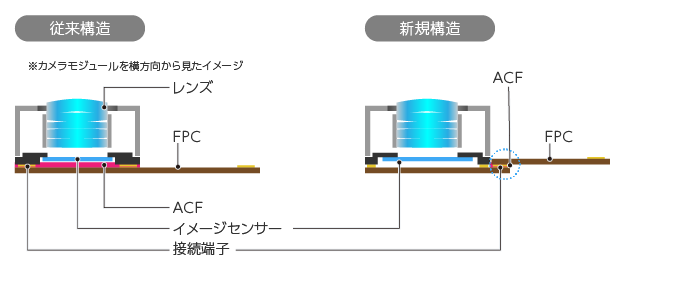

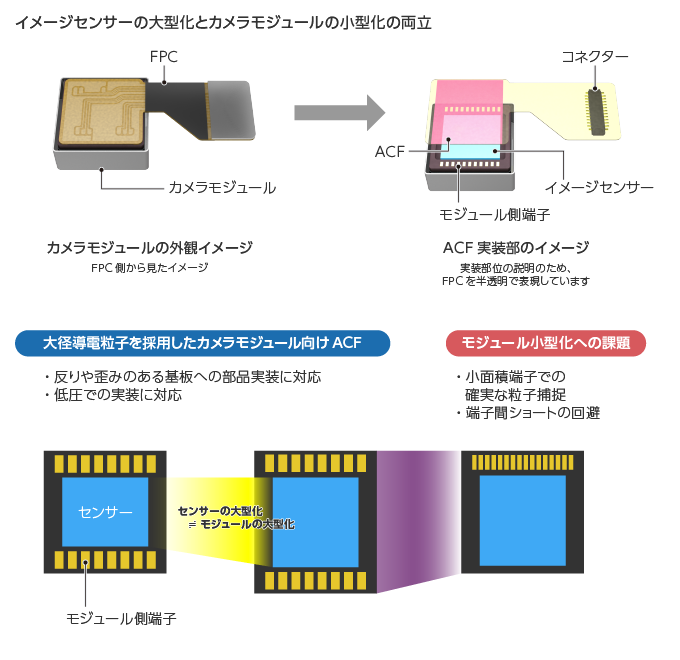

下記の図は、左が従来構造のカメラモジュール、右が最近採用されたカメラモジュールの構造になります。画質向上のニーズからセンサーサイズが大きくなるとともに、スマートフォンの多機能化にともなってカメラモジュールのために取れるスペースは狭くなっています。そのため最近の構造では、ACFによる接続端子部分が外部に引き出されるとともに、接続面積が120,000μm2から半分の60,000μm2ほどに小さくなったのです。

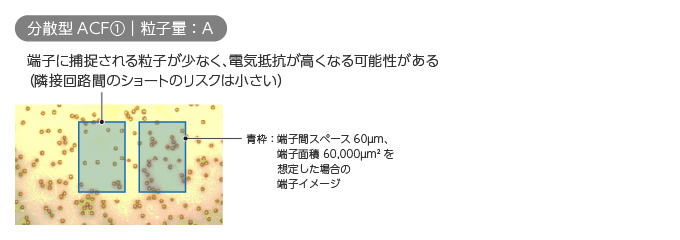

下記は、従来の「粒子分散型」のカメラモジュール向け大径導電粒子ACFで、粒子の分散の様子を撮影した写真です。赤枠で覆った部分が端子の大きさ・配置をイメージしています。ACFは、フィルムに含まれる導電粒子が熱と圧力で端子に挟まれることで、対向端子間の導通をとります。大径導電粒子をある粒子量A[pcs/mm2]分散させた分散型ACF①の場合、端子の範囲に捕捉される粒子が少なく、接続抵抗が高くなる可能性があります。

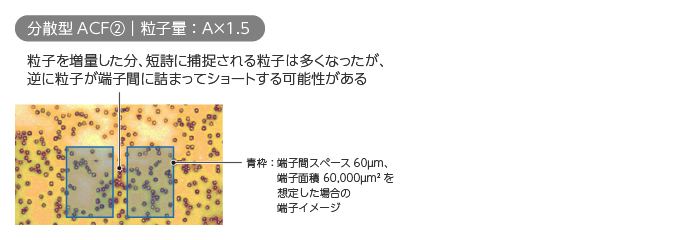

次の図は、十分な導通をとるために、先程の分散型ACF①の1.5倍の導電粒子を分散させた分散型ACF②の粒子の分散の様子です。こちらでは、端子の範囲に粒子が多く存在し十分な導通がとれそうですが、粒子がつながっているように見える部分もあり、隣接端子間で回路がショートする可能性を想像させます。

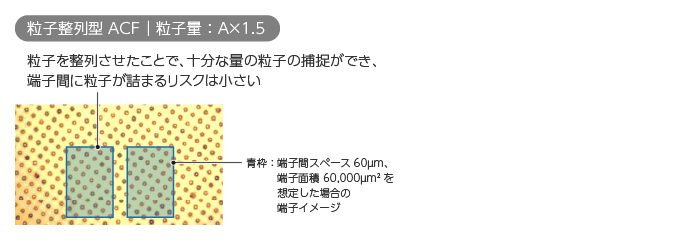

そしてこちらが今回新たに開発した大径粒子を整列させた粒子整列型ACFの粒子分散の様子を撮影した写真(拡大)です。端子範囲に導通をとるのに十分な数の粒子が配置され、それと同時に、粒子も整然と配置されて接触していないことから、ショートの危険を回避できていることがわかります。粒子を整列させることで、接続可能な面積と端子間隔を小さくし、カメラモジュールの小型化に対応することが可能となりました。

さらなる技術の応用へ 形状加工ACFの登場の背景

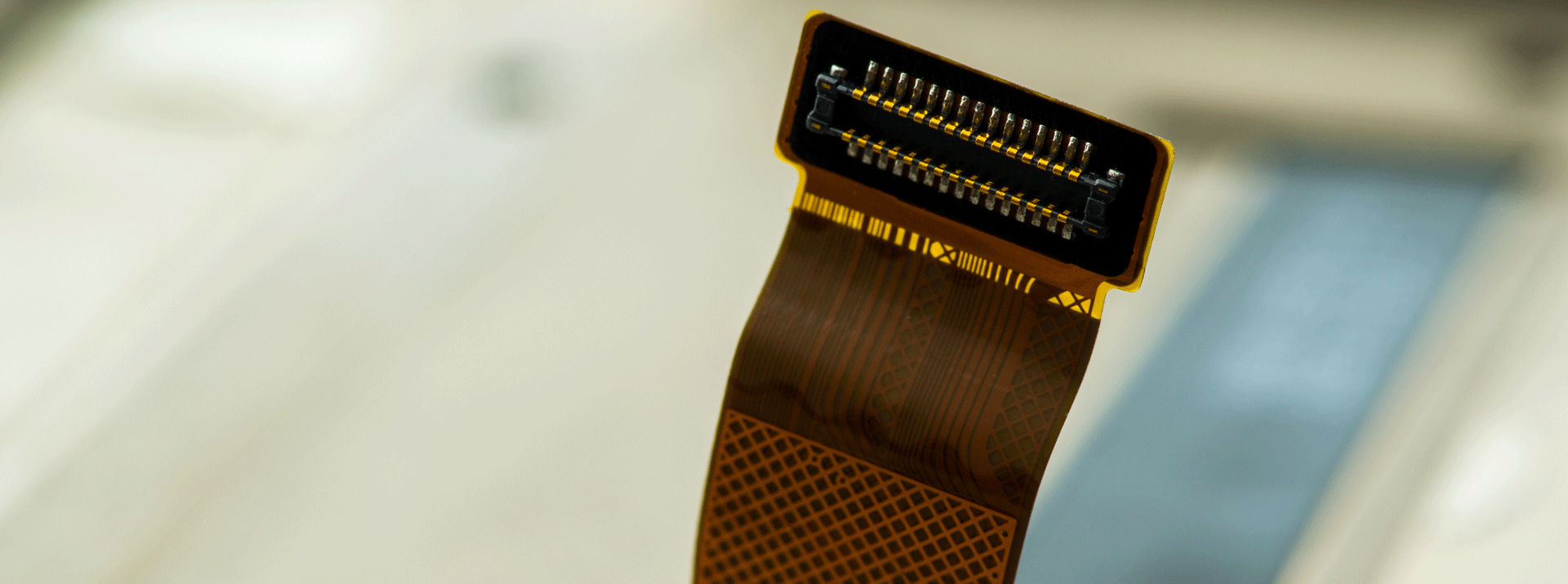

カメラモジュールの進化にともなって新たに開発した「大径粒子整列型ACF」について見てきましたが、ACFの世界は日進月歩でニーズも多様化してきています。そのひとつが、さらなるACFの進化形として当社が2021年12月に製品化した「形状加工ACF」です。

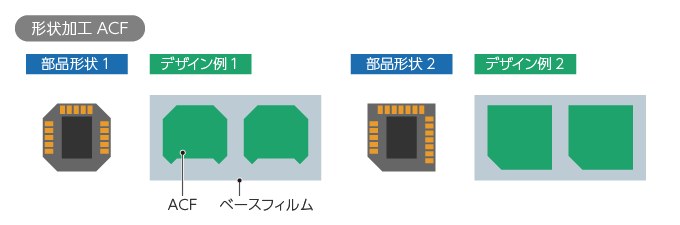

形状加工ACFとは、従来のテープ状のACFの形ではなく、基板の形状や端子のレイアウトに合わせて、形を加工したACFになります。ディスプレイの場合は接続端子が細長い長方形の形状で配置されていることが多く、ACFも長いテープ状の形状が便利でしたが、カメラモジュールの場合、接合部の端子が面内で均一に配置されていないことが多く、面全体を接続する必要がありません。下記にデザイン例をあげましたが、穴を貫通させたり、角を落としたりといった加工が可能で、カメラモジュールの形状に合わせて自由にACFの形を設定することができます。

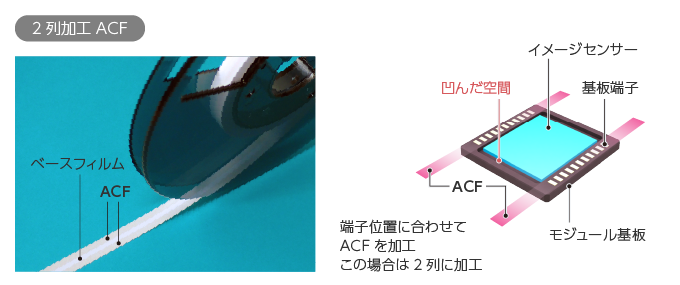

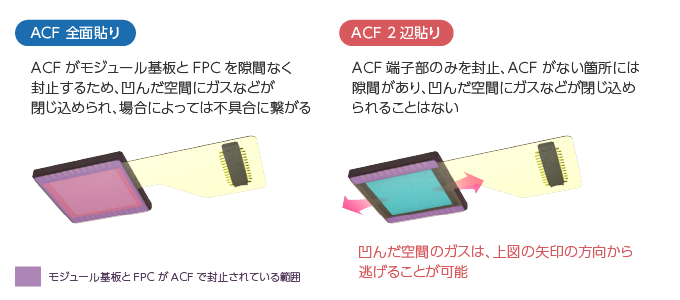

この製品が生まれた背景は、カメラモジュールなどの組立でACFを使用する場合、従来のテープ状のACFを使って面全体で部品を接合すると、凹んだ空間に閉じ込められた水蒸気などのガスが外に逃げることができず、PCT(プレッシャークッカーテスト)などのモジュールの信頼性試験で問題になる可能性があるという懸念からでした。

接続端子のない箇所にまでACFを貼って、基板内の空間を封止する必要はありません。左記に示した例では、ACF部分を2列に加工し、真ん中を抜くことで、接続端子の導通は取りつつ、隙間からガスが抜けるようになります。形状加工についてはまだまだ発展途上ですが、お客さまのさまざまなニーズに合わせてデザインすることを検討しています。カメラモジュールをはじめとする部品の接合についてお困りのことがあれば、ぜひ私どもにご相談ください。

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら