- 接合関連

熱硬化型接着剤のメカニズム(架橋反応とその種類)

目次

熱硬化型接着剤とは

熱硬化接着剤とは、その名の通り、熱で硬化反応を起こす接着材料のことを指します。一部フィルム状のものを除き、その多くが液状の形態です。液剤中に大小さまざまな分子量の材料が混ぜてあり、それら分子の官能基同士が熱で3次元的に結合し、高分子化する「架橋反応」によって硬化・接着します。

架橋反応は「不可逆反応」

架橋反応は「不可逆反応」です。これを説明するのに、まずは不可逆反応とは対照的な例、つまり「可逆」について考えてみましょう。以下に代表的な接着剤の分類を示します。セロハンテープ等の粘着剤も感圧型として分類されますが、ここでは接着剤そのものが変化するもののみを取り上げます。

可逆反応を起こす接着剤で身近なものとしては、学校の工作などで使われるでんぷん糊やスティック糊、家庭でのDIYなどで使われる木工用接着剤、ホットメルト接着剤などが挙げられます。ホットメルト接着剤はなじみがない方もいらっしゃるかと思いますが、熱が与えられるとドロドロに溶け、再び冷えて固まる過程で部品を固定するタイプの接着剤で、最近では「グルーガン」と呼ばれる道具を使った手芸作品(アクセサリーなど)の製作に利用されたりしています。「熱可塑性樹脂」と呼ばれる材料が主成分で、熱を与えられる度に、固くなったり柔らかくなったりを繰り返します。つまり変化が「可逆的」です。これは、熱を与えられた樹脂の分子に起こる変化が「架橋反応」ではなく、氷が水に変化するときと同じ「分子間力の変化」で、分子の構造自体は変わらないためです。

一方、不可逆反応を起こす熱硬化型接着剤は、熱をトリガーとして架橋反応が進行、状態も液体から固体に変化(相変化)する接着剤で、一度状態が変化した樹脂は再び加熱しても状態変化しません。これは分子間の架橋反応によってできる構造が、とても強固で安定していることが理由です。熱硬化型接着剤は、中に入れる材料の種類や比率を工夫することで架橋密度を上げることができます。これによって、硬化させた後の耐熱性はより高くなり、また、耐薬品性や耐湿性の向上も期待できます。

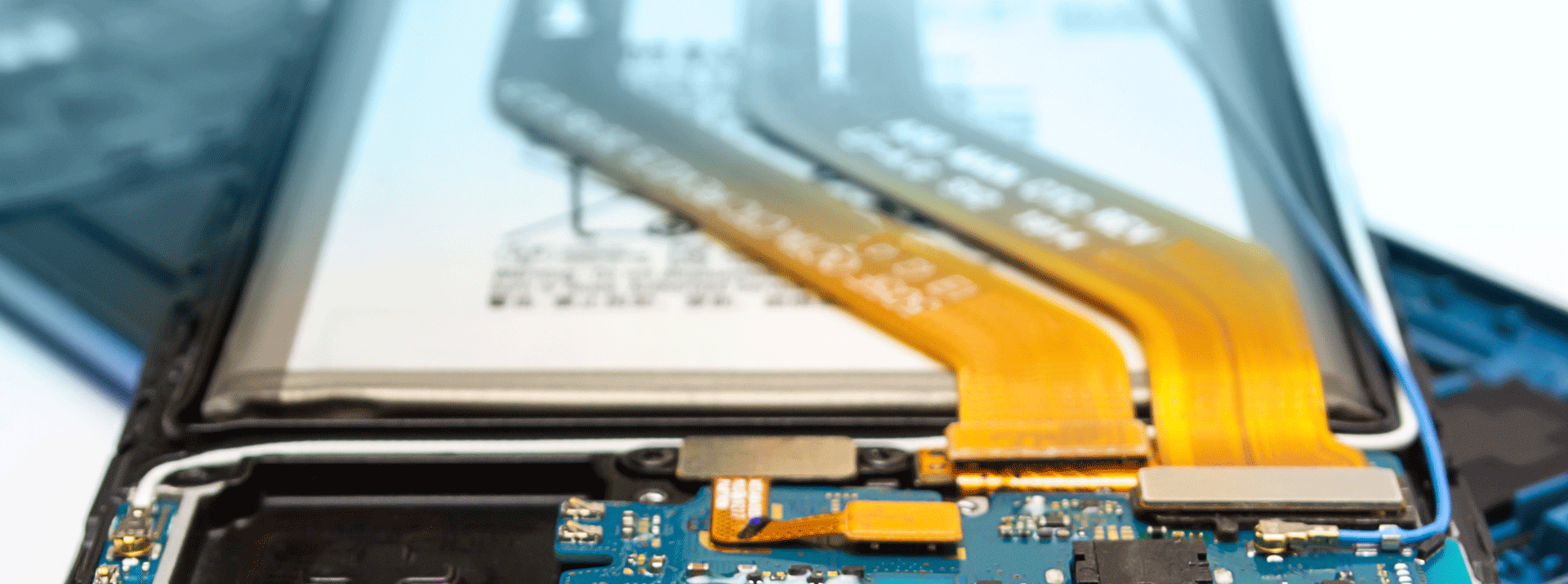

こうした特徴から、熱硬化型接着剤は接着後の信頼性が高く、電子部品の半導体実装材料としてなど、幅広く工業用の接着剤として使われています。

電子部品で使用される熱硬化型接着剤の主な5タイプ

電子部品の生産に使われる熱硬化型接着剤には、以下に示す5タイプがあります。それぞれについて、特性を見ていきましょう。

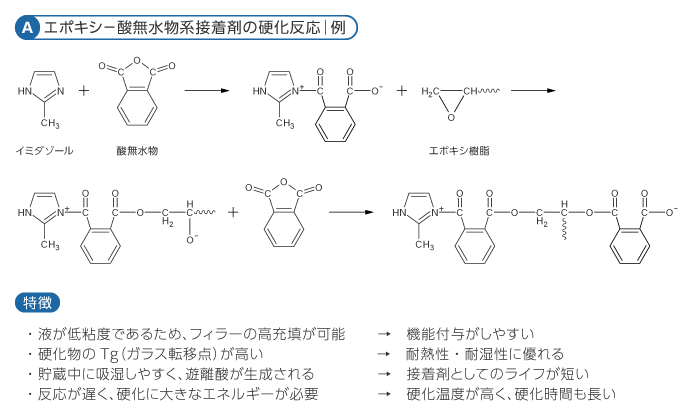

■エポキシ−酸無水物系

イミダゾールと酸無水物が反応して結合し、それがエポキシと重合することで硬化していく接着剤がこのタイプです。酸無水物は低粘度のものが多いことから、様々な他の材料を混ぜ合わせることが可能です。接着剤に機能を付与する「フィラー」(充填剤)も入れやすく、とりわけ機械的特性を高める効果があるフィラーを入れることで高温まで優れた特性をもつものが作れます。

一方で、酸無水物は水と結合すると分解して遊離酸を発生させるという性質があります。貯蔵中に吸湿しやすく、湿度に対する耐性が低いため、使用期限が短いことは欠点と言えるかもしれません。硬化温度が高く、硬化に時間がかかって反応性が遅いこと、そして粘度が低いことから、硬化中にガスが発生しやすいというデメリットもあります。

しかし、上記に挙げた通り耐熱性に優れている長所はとても魅力的で、現在も半導体の実装材料として多く使われており、信頼性の高い接着剤として認知されています。

■エポキシ−アニオン重合系

エポキシ−アニオン重合系接着剤は、硬化剤として用いられるアミン分子にエポキシ基が結びつくことで、硬化していくタイプの接着剤です。とても古くからある材料であることから、硬化剤に使われるアミンの種類も多く開発されており、物性のコントロールがしやすい材料となっています。

接着剤には「1液タイプ」と「2液を混ぜ合わせるタイプ」があります。エポキシ−アニオン重合系で1液タイプのものを作る場合、硬化剤に粉体の材料を使用する場合が多く、混ぜ合わせた液剤の粘度が高くなりがちです。粘度が高くなればなるほど、耐熱性を付与するフィラーを高密度充填することが難しくなるため、「線膨張係数」(熱によって物体の大きさが変化する係数)も大きくなります。粘度が高いために使いづらいこと、また硬化温度が高く、硬化までに時間がかかるのがこのタイプの欠点でしたが、近年、当社では低温・速硬化可能な接着剤を開発し、新しい用途への紹介や新しい使い方の提案も行っています。

■シリコーン−付加反応系

シリコーン付加反応系接着剤は、他の接着剤に比べて分子の結合距離が長いため、柔軟性を持たせることができるという特徴を持っています。ガラス転移点(Tg)が非常に低く、硬化温度がマイナス数十度の製品を作ることも可能となっています。使い勝手がよく、耐熱性、耐寒性に優れる材料として、数多くの場で使われている接着剤です。

シリコーン系は2液タイプの接着剤が多く、低温で硬化できるのがメリットですが、硬化に時間がかかるものが多いのも特徴です。また、物質の構成上、低分子シロキサンが含有されており、接着後の時間経過にともない絶縁物に変化してしまう接点障害などの原因となる懸念があります。加えてシリコーンは撥水性が高い素材ですが、同時に水分を通しやすい性質もあります。電子部品のように電気の通り道をもつ部品に使用する場合には、このような特徴を踏まえた上で使用方法を検討する必要があります。

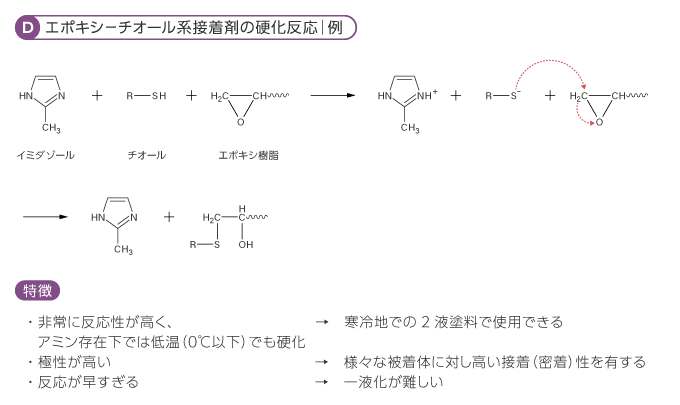

■エポキシ−チオール系

エポキシーチオール系接着剤は、熱硬化型接着剤のなかでも速硬化可能な反応系になります。エポキシ樹脂を硬化させるための材料として、イミダゾールとチオールという寒冷地用の2液塗料でよく使われている材料を採用。この組み合わせは外気が0℃の場所でも混ぜただけで硬化反応が進むほど反応性が高いのが特徴ですが、その分取り扱いが難しく1液化することは難しいと考えられてきました。近年、使用する触媒と安定剤の工夫が行われ、1液タイプにおいても比較的低温での硬化性を維持しながら大幅に硬化速度を早めたものが開発され、100℃〜120℃ならば秒単位で固まるまで性能改善がなされています。「秒単位で固まる熱硬化型接着剤」のニーズに応える接着剤が登場したことで、新たな用途開発が進んでいます。

■エポキシ−カチオン重合系

エポキシ−カチオン重合系接着剤は、硬化物がエーテル結合で構成されるため、耐水性が高く硬化収縮が小さい、さらに硬化時に出るアウトガスが少ないという、精密部品用接着剤として大きなメリットを持っています。その一方で、触媒から酸が発生するため金属の腐食を起こしやすく、被着体表面に塩基や水分があると硬化が阻害され固まりにくいという特徴もあります。また触媒には、取り扱いが難しい劇物の「アンチモン」などが構成元素として含まれているなど、その使用部位・方法に制約が多いのも事実です。しかし他の接着剤ではマネできない優れた性能から、イメージセンサーのキャップ封止や液晶パネル用ガラスのシールなど電子部品の一部用途で欠かせない接着剤となっています。

ここまで5つのタイプの熱硬化接着剤について、その特徴を記してきましたが、あくまで電子部品用接着剤として見た場合になります。それぞれがもつメリットやデメリットは、見方が変われば入れ替わることも多く、例えば部品の固定を考えれば反応が不可逆であった方が強固に固定できメリットと言えますが、交換(リペア)を考えた場合にはデメリットと言えます。技術の進歩やライフスタイルの変化に伴い「接着」や「固定」の概念は今後も変わっていき、現在デメリットととらえられていることも、切り口を変えれば有用な特徴となるかもしれません。デクセリアルズでは、今後も接着の分野においてこれまでのノウハウや知見を活かしながら、新しい接着技術に果敢に挑戦し、お客さまのニーズに応えていきます。

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら