- 光学関連

日本自動車市場の品質基準と技術動向――車載ディスプレイと自動運転対応のリアル

シリーズ:『未来の車』── 世界各地域で進化する車載技術

デクセリアルズの拠点がある4地域の担当者に取材し、各市場の自動車技術動向を紹介します。

▶ 日本編|アメリカ編|欧州編|中国編

目次

高い品質基準を求められる日本市場での挑戦

デクセリアルズの本社機能を担う日本の栃木拠点では、世界の自動車産業をリードする日本を基点に、グローバル戦略の策定と技術開発を進めています。自動車事業部門の責任者である大嶋研太郎と、技術開発を担う松本謙太郎、若色将克の3名に、日本市場の特徴と同社の取り組みについて話を聞きました。

日本自動車市場の動向と品質基準の特徴

――グローバルな自動車市場の中で、日本の自動車メーカーの特徴や強みにはどのようなものがありますか?

大嶋 何より安全性と品質の高さです。双方について、日本の自動車メーカー(OEM)すべてが注力していますが、特にトップメーカーは品質基準が高く、コスト競争も厳しい市場として知られています。実際、日本車が世界で高い評価を受け続ける理由は、10年、15年の長期にわたって乗り続けても故障が少なく壊れにくい割に価格が安く、コストクオリティとパフォーマンスが日本の自動車メーカーの強みです。

松本 その代わり、日本のOEM全体に共通して言えるのは、安全性と信頼性を最優先するため、新しい製品の導入に長期的な検証期間を設けている点です。それゆえ先進的な技術の導入はどうしても時間がかかるのです。一方、それだけ慎重なだけに、日本のOEMで信頼されれば、製品がグローバルで展開しやすくなります。

――日本の自動車市場において、デクセリアルズはどのような事業戦略を描いているのでしょうか

大嶋 自動車業界がEV化や自動運転などの技術革新によって大きな構造変化を迎えるなか、デクセリアルズが自動車の領域で進めている事業戦略は、大きく2つあります。1つは車の内装のディスプレイの高度化を進めること、2つ目がこれから本格的な実用化が進む自動運転に対するソリューションの提供です。

日本市場でも、特にこの2つに力を入れています。日本には世界的シェアを持つ自動車メーカーが多数存在しており、当社の技術を通じてそうしたメーカーのものづくりに貢献し、他地域への展開につなげています。

車載ディスプレイの技術課題と日本市場での取り組み

自動車のデジタル化と同時進行で、ディスプレイの大型化や多機能化が進んでいます。日本市場でのデクセリアルズの取り組みについて詳しく聞きました。

――車載ディスプレイ関連では、どのような技術課題についての相談が増えていますか?

若色 ディスプレイの大型化、またデザインが進化していく中で、さまざまな課題が出てきています。例えば、カバーガラスが大きくなると、物理的に割れやすくなります。また今までのディスプレイの多くは単純な長方形のフラットな形状でしたが、曲面を帯びたラウンド形状のディスプレイも採用がどんどん進んでいます。

ガラスを曲げるには薄くする必要がありますが、薄くなったガラスはさらに割れやすくなります。そこで車の衝突時にドライバーや乗員を守るために、ディスプレイ表面に当社の反射防止フィルム(ARF)を貼って、ガラスが飛び散らないようにするソリューションが求められています。

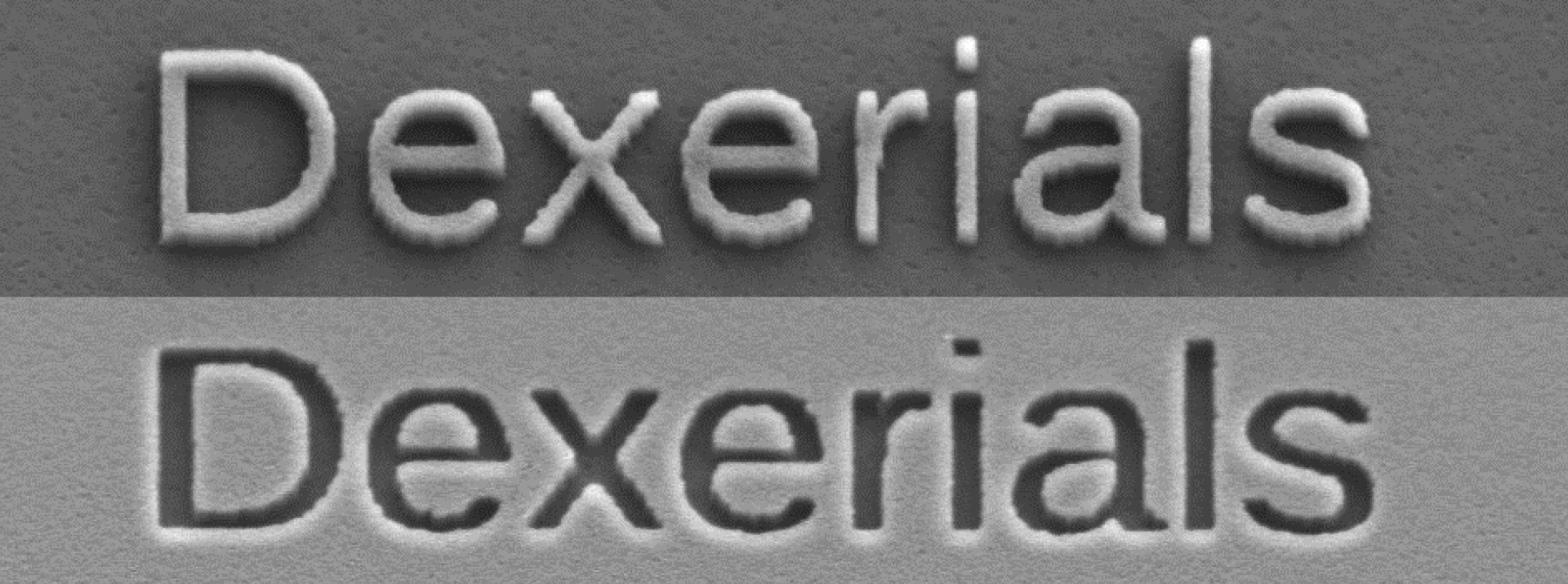

松本 ディスプレイが曲面化することで、新たに「色」「見え方」の問題も出てきています。反射防止フィルム(ARF)は、光の透過率や屈折率の違う何重もの膜が重ね合わせてできています。その反射防止層の膜が曲がると、正面から見える反射光と曲がった側面から見える光の色がばらついてしまいます。ディスプレイのデザインをせっかくスタイリッシュなものにしても、意図しない見え方や色になってしまう可能性があるのです。

大嶋 そこで我々は、反射防止フィルム(ARF)の光学設計を精密にコントロールできる強みを活かし、お客さまのご要望に応じたカスタマイズを行っています。具体的には、曲面を持つディスプレイを正面から見たときと、側面から見たときの反射色を限りなく近づける技術を実現しています。さらにその機能をもたせた製品の製造プロセスを安定的に管理して、大量生産できる工程を持っているのが強みです。

自動運転センサー技術への対応と新ソリューション

自動運転技術の発展に伴い、センシング技術への要求も高まっています。デクセリアルズが注力している技術開発について聞きました。

――自動運転のセンシングの分野で、デクセリアルズが注力する技術について教えてください

松本 まず前提として、自動運転では、自動車に複数搭載された数種類のセンサーが人間の「目」の役割を担います。センサーが得た情報は、脳の代わりのコンピューターに伝えられ、AIが状況を判断し、自動的に走行速度を変えたり曲がったりします。そのような原理上、人間の目が直射日光や逆光があると見えづらくなるように、センサーもさまざまな散乱光や光のノイズが発生すると、障害物や他の車、歩行者を検知する能力が落ちるのです。

自動運転は人の命を預かる最重要の機能ですから、どんなシチュエーションでも正常に作動しないといけません。そのためセンサーメーカーは、カメラ内部やフロントガラスなどのさまざまな場所で発生する光学ノイズを、いかに減らすか苦心しています。そこに私たちの提供できるソリューションがあります。

大嶋 具体的には、当社が長年の信頼と実績を持つディスプレイの低反射技術を、センシングにも適用しています。反射防止フィルム(ARF)を筆頭に、ディスプレイ内の界面反射をなくす光学弾性樹脂(SVR)、スマホカメラの製造などに活用されている精密接着技術などを組み合わせてパッケージで提供しています。

若色 それに加えて私たちには、素材に最適な材料をコーティングすることで、防曇や防汚効果を付加できる技術を独自に開発しています。車載カメラやセンサーを防曇・防汚することで、走行中のセンシング性能を維持することにも貢献できます。また防曇と反射防止技術を両立させる技術として、蛾の目の構造を模した「モスアイ構造」を素材の表面に加工することもでき、さまざまな方向で自動運転のセンシングを支援することができます。

大嶋 精密接着技術でいえば、「黒色の接着剤」の開発も進めています。カメラやセンサーの部品を固定する接着剤の色は透明なものが一般的ですが、接着剤や充填剤の色を黒くすることで、カメラモジュール内の反射光を吸収することができます。そのようなさまざまな技術の組み合わせにより、センサーの精度を高めるソリューションをトータルで提供しようと考えています。

グローバル本社機能としての日本拠点の役割とASラボの取り組み

デクセリアルズの本社・栃木事業所は、自動車事業の世界戦略の司令塔としての役割を担っています。本社・栃木事業所の位置づけと取り組みについて聞きました。

――グローバル展開の中で、本社・栃木事業所の事業の位置づけや役割について教えてください

大嶋 自動車メーカーへのソリューションを提供するAS事業部は、当社の本社がある栃木県の本社・栃木事業所にあり、グローバルに指示を出す本部機能もここにあります。日本のメーカーへの技術提案と並行して、世界中で働く仲間たちに対する支援、戦略ディレクションを出すのが我々の大きな役割です。世界のOEMやTier 1の動向を情報収集しながら、月1回の戦略アップデートを行って、世界各地のメンバーに知らせています。

また、「Automotive Solution Laboratory(ASラボ)」と名づけられた、最先端のディスプレイをお客さまとともに共同開発できる試験施設があります。日本および世界のOEMの技術者の方々をお招きし、未来のディスプレイを開発していくことも、本社・栃木事業所の大切なミッションの一つです。

デクセリアルズは、ずっとコンシューマーエレクトロニクスの領域で事業を行ってきました。当社にとって自動車市場での事業展開は、新たな挑戦の領域です。冒頭に申し上げたように、自動車の世界では長期にわたる品質保証、安全性の確保が求められます。その要求水準に十分応えられる製品の開発・製造体制を整え、グローバルに展開していくことが私たちに求められています。

――未来のモビリティ社会の実現に向けて、デクセリアルズの本社・栃木事業所が描く構想を教えてください

大嶋 日本はもちろん、これから多くの先進国では人口が減り、高齢化社会となっていきます。必然的に労働力が減るなかで、自動運転などの「未来の車」を実現する技術は、さまざまな場面で応用されていくでしょう。そうした未来において、当社が持つ「センシングの精度を高める技術」は、自動車のみならず、例えばドローンやロボットなどの移動体にも応用可能です。

将来的に自動運転が完全に確立すれば、運転操作が不要となり、社内で映像コンテンツを楽しみながら移動できるようになるかもしれません。そういう未来のディスプレイにおいても、我々の持つ技術は大いに活用できるはずです。

コラム:ASラボ──自動車関連企業との共同開発を支える実験施設

デクセリアルズの本社・栃木事業所には、お客さまとの共同開発を支援する実験施設「ASラボ」が設置されています。

ASラボは、デクセリアルズの低反射ソリューションをお客さまに実体験いただくための専門実験スペースです。2023年3月にリニューアルされ、各設備にカメラを設置することで、海外のお客さまなど現地に来れない方でも遠隔地からオンラインで実験の様子を確認できる体制を整えています。自動車OEMメーカーやTier1サプライヤー、ディスプレイメーカーなど幅広い顧客が訪れ、実際の工程や材料を確認しながら、概念実証(POC)から試作まで、さまざまな段階での技術検証を共同で実施しています。

関連記事

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら