- 電子部品関連

過充電・過電流から守る二次保護ヒューズ技術(SCP) その品質をどう担保するか?

目次

二次保護ヒューズ(SCP)に求められる安心と安全

デクセリアルズが製造・販売する二次保護ヒューズ技術、セルフコントロールプロテクター(SCP)は、リチウムイオンバッテリーに過充電、過電流などのトラブルが起こった際、内蔵するヒューズエレメントが溶断することで確実に回路を遮断し、リチウムイオンバッテリーが危険な状態に陥らないための安全を提供する部品です。

そのような製品の特性から、出荷する製品に「万が一」があってはいけません。そのため、製造工程では複数回にわたって厳しいチェックを行っています。食品等の製造では、完成品の形状や大きさなどにある程度のばらつきが出ることを許容するケースが一般的です。それは形状にミリ単位の誤差があっても、食べられなくなったり、味に大きな変化がおよんだりするわけではないからです。その代わりに健康被害に繋がらないよう徹底した衛生管理がおこなわれています。

また精密部品である半導体では、精度・品質の高い原材料、高度な製造装置、クリーンな製造環境を使用していることから工程の安定度・完成度が非常に高く、工程の出来映え検査は「抜き取り」が主流です(製品の機能検査は全数検査が主流です)。抜き取り検査は全数検査に比べればコストがかからないため、多くの工業製品の製造工程で採用されています。

ヒューズであるSCPの場合、動作は一度しかできないため、出荷前に機能検査(動作確認)をおこなうことができません。そのため、製造の過程を厳しく管理することで製品の完全性を高め、また、万が一に備えて万全のトレーサビリティー(その製品がいつ・どこで・どのような材料や過程を経てきたかを確認できること)が求められます。デクセリアルズでは、製造工程において多段階の検査をおこなうことで、製品の完全性を高め、お客さまの安心・安全につながる活動をおこなっています。工程でどのようなチェックをおこなっているか、一部ですがその実例を解説します。

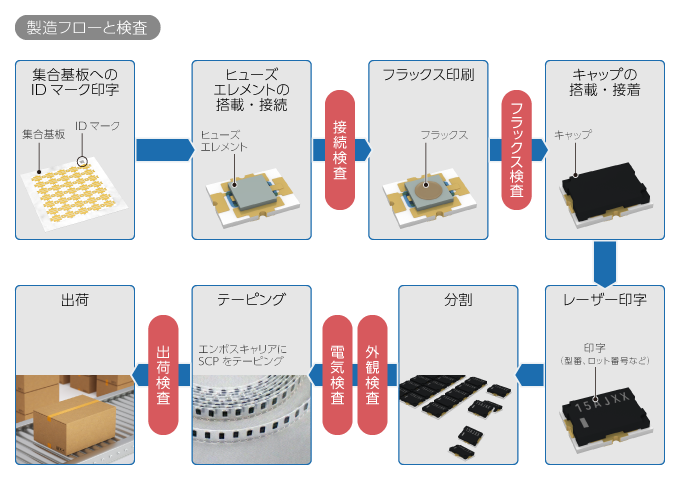

上図はSCPの製造フローと前後の検査の概略を示したものになります。

接続検査|ヒューズエレメントの搭載・接続におけるチェック

ヒューズエレメントをセラミック基板に乗せる「搭載・接続」では、ヒューズエレメントと基板上の3つの電極との接続をおこなっています。正しく動作をさせるには、この工程で接続が正しくおこなわれる必要があります。

この工程においては、デクセリアルズではヒューズエレメントの接続後にヒューズ特性を左右する接続状態を専用の検査機を用いてチェックしています。

フラックス検査|フラックスの印刷状態のチェック

フラックスはヒューズエレメントの溶融を助け、正しく溶断するためにヒューズエレメント上に印刷塗布されるものです。ヒューズエレメントの溶断に関わる材料となるため、こちらもヒューズ特性に関わってきます。そのため、正しく塗布印刷されていることをチェックしています。

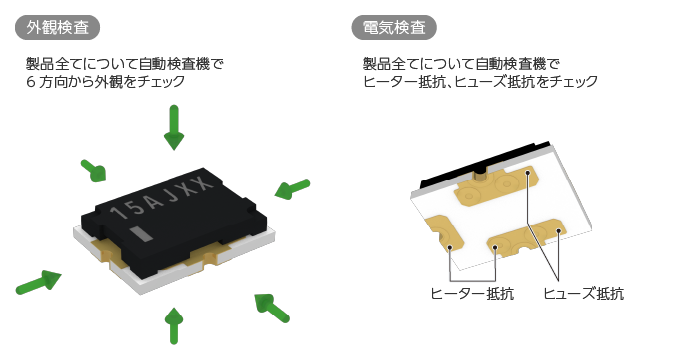

外観検査・電気検査|キャップ搭載後の機能チェック

フラックスが印刷された後、キャップが搭載・接着されます。

キャップは外力からヒューズエレメントを保護し、溶断などの熱が外部に影響を及ぼさないようにするための覆いですが、それ以外にもいくつかの機能をもっています。ヒューズ動作に関係するところでは、ヒューズエレメントは平板状の固体ですが、動作時には熱で溶融し電極に引き寄せられる形で溶断、同時に表面張力の影響で形状が変わります。このため、キャップはヒューズエレメント周辺に適切な空間を確保しなくてはりません。この空間がないと、溶断時のヒューズエレメントの形状変化を邪魔してしまうため、正しく動作できなくなります。また、キャップは本稿のもう一つの主題であるトレーサビリティにとって重要な製品の型番や製造履歴などを示すロット番号などの情報を記載する場所にもなっています。

レーザーによってロット番号などの製品情報が印字されたSCPは、個々の製品に分割され、外観と抵抗値の全数検査が実施されます。接着したキャップに浮きや位置のずれがないか、製品に欠けなどの欠陥がないかなどの外観がチェックされ、この後ヒーターとヒューズの抵抗値が適正かどうか検査されます。外観検査では、自動機を用いて全6面の外観を確認しています。これは、製品が小さいゆえに小さな外観的な異常も自動実装の妨げや実装品質に関わるからです。検査に合格したSCPはテーピングされてリールに巻き取られ、出荷できる状態となります。

二次保護ヒューズ技術(SCP)のトレーサビリティー

前述の通り、デクセリアルズが製造・販売しているSCPはリチウムイオンバッテリーの二次保護回路用保護素子であることから、厳密なトレーサビリティーが求められます。

一般に工業製品では、製造時の単位毎にロット番号を付与し、製造工程や生産数・在庫数の数量管理、品質管理に利用しています。特に品質管理においては、何らかの不具合があった際にその集団を特定、その集団の履歴をたどって事象の影響範囲や原因の特定につなげるトレーサビリティーを確保するための基本情報になります。ロットの単位は、通常、製造者が製造物の特徴・特性に合わせて独自に設定します。

当然、SCPにも製造の単位を表すロット番号が付与されていますが、SCPのトレーサビリティーのポイントは、この製造ロットの単位よりも厳密なトレースを可能とするIDを製造の最小単位である集合基板毎に付与している点にあります。前出の図(SCPの製造フロー)の最初の工程「基板へのIDマーク印字」がそれに当たります。SCPのヒューズ特性を決定する工程(ヒューズエレメントの搭載・接続〜キャップ搭載・接着)では、この集合基板単位で管理していることから、製造ロット内の全ての製品についてトレースが可能な管理をしています。したがって、万が一お客さまのところで不具合が発生した場合でも、製品の製造年月日はもちろん、使用された材料や製造に使用した設備・条件をさかのぼって履歴調査をすることが可能です。

部品一つに使われている構成材料に至るまで確認できるトレーサビリティーを実現している点、またそのために(IDマーク印字)工程を追加している工業製品は多くありません。私たちデクセリアルズはSCPの生産にあたり、緻密な管理体制を構築することで製品の安全性と確実性を追求しています。デクセリアルズが自信を持って送り出す製品の活用を、ぜひご検討ください。

関連記事

私たちデクセリアルズはデバイスの進化に欠かせない材料や次世代のソリューションを生み出す、マテリアルメーカーです。

電子部品、接合材料、光学材料をはじめと世界中のパートナーと新しい価値を生み出していきます。

- SHARE

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら

当社の製品や製造技術に関する資料をご用意しています。

無料でお気軽にダウンロードいただけます。

お役立ち資料のダウンロードはこちら